Projektowanie układów sterowania maszyn to proces, który wymaga zrozumienia zarówno teorii, jak i praktyki inżynieryjnej. Kluczowym elementem jest określenie wymagań funkcjonalnych, które muszą być spełnione przez dany układ. W tym kontekście należy uwzględnić różne aspekty, takie jak wydajność, niezawodność oraz bezpieczeństwo. Ważne jest także zrozumienie, jakie komponenty będą używane w projekcie, w tym czujniki, aktuatory oraz jednostki centralne. Dobór odpowiednich elementów ma kluczowe znaczenie dla efektywności całego systemu. Kolejnym krokiem jest stworzenie schematu blokowego, który wizualizuje interakcje między poszczególnymi komponentami. Taki schemat pozwala na lepsze zrozumienie działania układu i ułatwia późniejsze testowanie oraz wdrażanie rozwiązań. Po zaprojektowaniu układu niezbędne jest przeprowadzenie symulacji, która pozwoli na sprawdzenie jego działania w warunkach zbliżonych do rzeczywistych.

Jakie narzędzia są wykorzystywane w projektowaniu układów sterowania maszyn

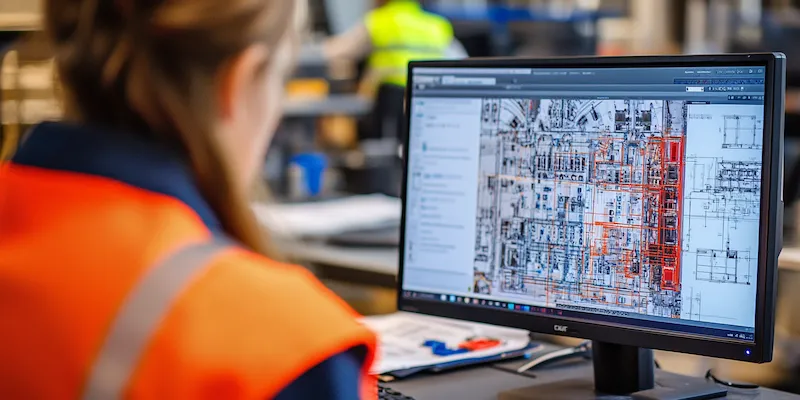

W procesie projektowania układów sterowania maszyn wykorzystuje się szereg narzędzi inżynieryjnych, które wspierają zarówno etapy planowania, jak i realizacji projektu. Do najpopularniejszych należą oprogramowania CAD, które umożliwiają tworzenie szczegółowych rysunków technicznych oraz schematów elektrycznych. Dzięki nim inżynierowie mogą precyzyjnie zaplanować rozmieszczenie komponentów oraz ich wzajemne połączenia. Innym istotnym narzędziem są programy do symulacji, takie jak MATLAB czy Simulink, które pozwalają na modelowanie dynamicznych systemów i analizę ich zachowań w różnych warunkach. Warto również wspomnieć o platformach do programowania PLC, które są niezbędne do implementacji logiki sterującej w rzeczywistych systemach automatyki. Oprócz tego inżynierowie korzystają z narzędzi do analizy danych, które pomagają w monitorowaniu wydajności układów po ich wdrożeniu.

Jakie są najczęstsze problemy podczas projektowania układów sterowania maszyn

Projektowanie układów sterowania maszyn

Podczas projektowania układów sterowania maszyn inżynierowie napotykają różnorodne wyzwania, które mogą wpłynąć na końcowy efekt projektu. Jednym z najczęstszych problemów jest niewłaściwe określenie wymagań funkcjonalnych, co prowadzi do niezgodności między oczekiwaniami a rzeczywistymi możliwościami systemu. Często zdarza się także, że dobór komponentów nie jest optymalny, co może skutkować awariami lub niską wydajnością układu. Innym istotnym zagadnieniem jest brak odpowiedniej dokumentacji technicznej, co utrudnia późniejsze modyfikacje lub serwisowanie systemu. Problemy mogą również wynikać z błędów w programowaniu logiki sterującej, co prowadzi do nieprawidłowego działania maszyny. Dodatkowo inżynierowie muszą zmierzyć się z wyzwaniami związanymi z integracją różnych technologii oraz zapewnieniem bezpieczeństwa użytkowników i sprzętu.

Jakie są nowoczesne trendy w projektowaniu układów sterowania maszyn

Nowoczesne trendy w projektowaniu układów sterowania maszyn koncentrują się na automatyzacji oraz integracji zaawansowanych technologii informacyjnych i komunikacyjnych. Coraz większą rolę odgrywa Internet Rzeczy (IoT), który umożliwia zdalne monitorowanie i zarządzanie systemami produkcyjnymi. Dzięki zastosowaniu sensorów i urządzeń komunikacyjnych możliwe jest zbieranie danych w czasie rzeczywistym oraz ich analiza, co pozwala na optymalizację procesów produkcyjnych i szybsze podejmowanie decyzji. Kolejnym trendem jest rozwój sztucznej inteligencji i uczenia maszynowego, które mogą być wykorzystywane do przewidywania awarii oraz automatyzacji procesów diagnostycznych. Warto również zwrócić uwagę na rosnącą popularność rozwiązań opartych na chmurze, które umożliwiają elastyczne zarządzanie danymi oraz zwiększają dostępność informacji dla wszystkich zainteresowanych stron. Ponadto inżynierowie coraz częściej korzystają z symulacji 3D oraz technologii VR do wizualizacji projektów i testowania ich funkcjonalności przed wdrożeniem w rzeczywistych warunkach produkcyjnych.

Jakie są kluczowe aspekty bezpieczeństwa w projektowaniu układów sterowania maszyn

Bezpieczeństwo w projektowaniu układów sterowania maszyn jest jednym z najważniejszych aspektów, które należy uwzględnić na każdym etapie procesu inżynieryjnego. W pierwszej kolejności należy przeprowadzić analizę ryzyka, która pozwoli zidentyfikować potencjalne zagrożenia związane z działaniem maszyny oraz określić ich wpływ na użytkowników i otoczenie. Na podstawie wyników analizy można wprowadzić odpowiednie środki zaradcze, takie jak zastosowanie osłon, blokad czy systemów awaryjnego zatrzymania. Ważne jest także, aby projektować układy sterowania zgodnie z obowiązującymi normami i standardami bezpieczeństwa, takimi jak ISO 13849 czy IEC 62061, które definiują wymagania dotyczące funkcji bezpieczeństwa w systemach automatyki. Kolejnym kluczowym elementem jest szkolenie personelu obsługującego maszyny, które powinno obejmować zarówno zasady bezpiecznej pracy, jak i procedury awaryjne. Regularne przeglądy i konserwacja systemów również mają istotne znaczenie dla utrzymania wysokiego poziomu bezpieczeństwa.

Jakie są różnice między analogowymi a cyfrowymi układami sterowania maszyn

W projektowaniu układów sterowania maszyn można spotkać dwa główne typy: analogowe oraz cyfrowe. Układy analogowe opierają się na sygnałach ciągłych, co oznacza, że wartości sygnałów mogą przyjmować dowolne wartości w określonym zakresie. Tego rodzaju układy są często stosowane w prostych aplikacjach, gdzie wymagane są szybkie reakcje na zmiany parametrów, takich jak temperatura czy ciśnienie. Zaletą układów analogowych jest ich prostota oraz niskie koszty produkcji. Jednakże mają one swoje ograniczenia, takie jak podatność na zakłócenia oraz trudności w precyzyjnym pomiarze i regulacji. Z kolei układy cyfrowe działają na zasadzie przetwarzania sygnałów dyskretnych, co pozwala na bardziej zaawansowane operacje matematyczne oraz łatwiejszą integrację z systemami komputerowymi. Dzięki temu możliwe jest stosowanie bardziej skomplikowanych algorytmów kontrolnych oraz lepsza analiza danych. Układy cyfrowe są bardziej odporne na zakłócenia i oferują wyższą dokładność pomiaru.

Jakie są najlepsze praktyki w projektowaniu układów sterowania maszyn

Projektowanie układów sterowania maszyn wymaga zastosowania najlepszych praktyk inżynieryjnych, które mogą znacząco wpłynąć na jakość i efektywność końcowego produktu. Przede wszystkim kluczowe jest dokładne zrozumienie wymagań klienta oraz specyfiki aplikacji, co pozwala na stworzenie rozwiązania dostosowanego do konkretnych potrzeb. Ważnym krokiem jest również tworzenie dokumentacji technicznej już na etapie projektowania, co ułatwia późniejsze modyfikacje oraz serwisowanie systemu. Należy również zadbać o modularność projektu, co pozwala na łatwe dodawanie nowych funkcji lub komponentów w przyszłości. Testowanie prototypu przed wdrożeniem to kolejna istotna praktyka, która pozwala wykryć ewentualne błędy i niedociągnięcia. Warto także korzystać z metodologii Agile w procesie projektowym, co umożliwia elastyczne dostosowywanie się do zmieniających się wymagań i szybsze reagowanie na problemy.

Jakie są zastosowania układów sterowania maszyn w różnych branżach

Układy sterowania maszyn znajdują zastosowanie w wielu branżach przemysłowych, a ich rola stale rośnie wraz z postępem technologicznym. W przemyśle motoryzacyjnym układy te są wykorzystywane do automatyzacji procesów montażowych oraz kontroli jakości produktów. Dzięki zastosowaniu zaawansowanych technologii możliwe jest osiągnięcie wysokiej precyzji i powtarzalności produkcji. W branży spożywczej układy sterowania są niezbędne do monitorowania procesów pakowania oraz obróbki żywności, co zapewnia bezpieczeństwo i jakość finalnych produktów. W sektorze energetycznym automatyka odgrywa kluczową rolę w zarządzaniu systemami dystrybucji energii elektrycznej oraz monitorowaniu stanu urządzeń w elektrowniach. Również w logistyce i magazynowaniu wykorzystuje się nowoczesne układy sterowania do optymalizacji procesów transportowych oraz zarządzania zapasami. W medycynie automatyka znajduje zastosowanie w urządzeniach diagnostycznych oraz terapeutycznych, co znacząco poprawia jakość opieki zdrowotnej.

Jakie umiejętności są potrzebne do projektowania układów sterowania maszyn

Aby skutecznie projektować układy sterowania maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz miękkich. Przede wszystkim konieczna jest solidna wiedza z zakresu elektrotechniki oraz automatyki przemysłowej, co pozwala na zrozumienie zasad działania poszczególnych komponentów systemu. Umiejętność programowania w językach takich jak Ladder Logic czy C++ jest równie istotna, ponieważ większość nowoczesnych układów opiera się na programowalnych kontrolerach logicznych (PLC). Dodatkowo znajomość narzędzi CAD oraz oprogramowań do symulacji jest niezbędna do tworzenia schematów technicznych i modelowania zachowań systemu. Warto również rozwijać umiejętności analityczne i problem-solvingowe, które pozwalają na efektywne rozwiązywanie problemów napotykanych podczas projektowania i wdrażania rozwiązań. Komunikacja interpersonalna ma ogromne znaczenie w pracy zespołowej oraz współpracy z innymi działami firmy, dlatego umiejętność jasnego przekazywania informacji jest kluczowa dla sukcesu projektu.

Jakie są przyszłe kierunki rozwoju technologii w projektowaniu układów sterowania maszyn

Przyszłość technologii związanych z projektowaniem układów sterowania maszyn zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi innowacyjnych rozwiązań technologicznych. Jednym z kluczowych kierunków rozwoju będzie dalsza integracja sztucznej inteligencji i uczenia maszynowego z systemami automatyki przemysłowej. Dzięki tym technologiom możliwe będzie przewidywanie awarii sprzętu oraz optymalizacja procesów produkcyjnych poprzez analizę dużych zbiorów danych generowanych przez maszyny. Kolejnym istotnym trendem będzie rozwój technologii 5G, która umożliwi szybszą komunikację między urządzeniami IoT a systemami zarządzającymi produkcją. To otworzy nowe możliwości dla zdalnego monitorowania i zarządzania procesami przemysłowymi w czasie rzeczywistym. Również rozwój robotyki współpracującej (coboty) będzie miał ogromny wpływ na sposób organizacji pracy w fabrykach, gdzie maszyny będą mogły współpracować z ludźmi w bezpieczny sposób.