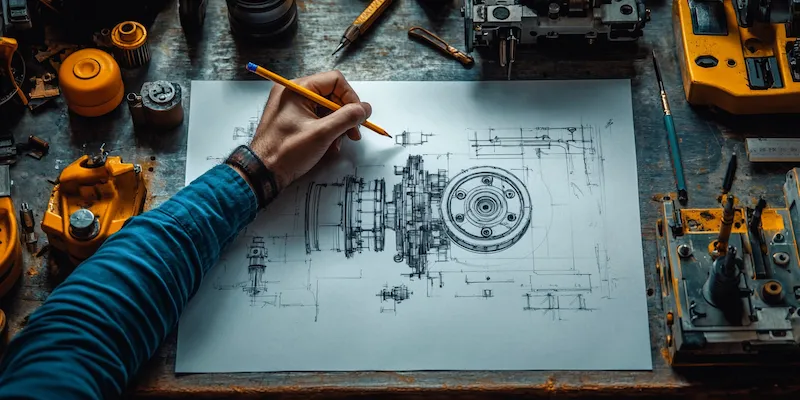

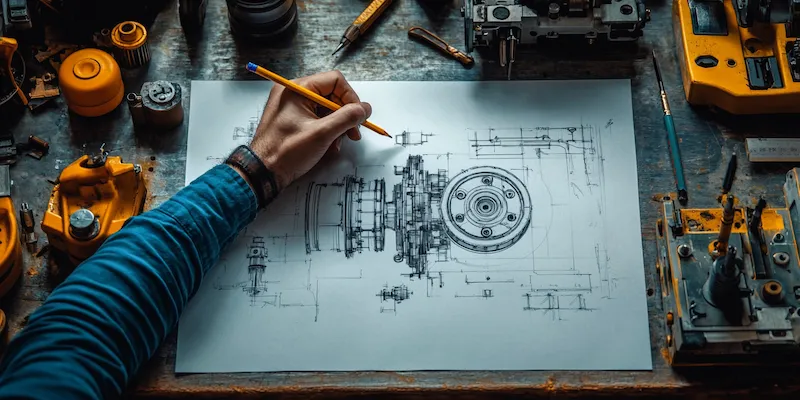

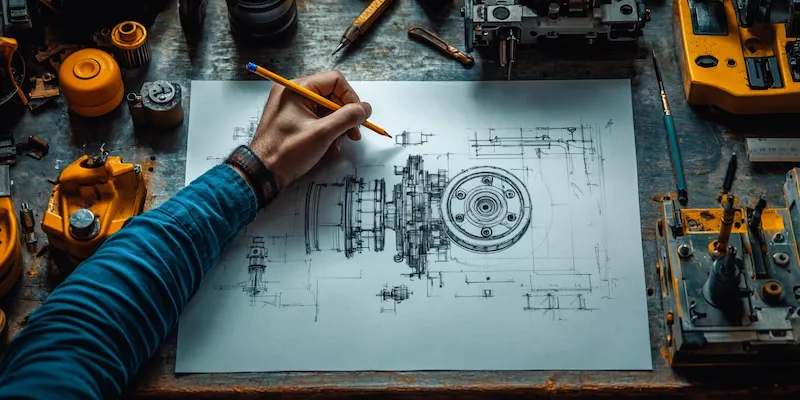

Projektowanie maszyn przemysłowych to skomplikowany proces, który wymaga uwzględnienia wielu czynników i etapów. Pierwszym krokiem jest zrozumienie potrzeb klienta oraz specyfikacji technicznych, które muszą być spełnione przez nową maszynę. W tym etapie inżynierowie często przeprowadzają analizy rynku, aby zidentyfikować luki w dostępnych rozwiązaniach oraz określić, jakie innowacje mogą być wprowadzone. Kolejnym ważnym etapem jest koncepcja projektu, która obejmuje tworzenie wstępnych rysunków oraz modeli 3D. W tym momencie inżynierowie muszą również rozważyć aspekty ergonomiczne oraz bezpieczeństwa użytkowników. Po zatwierdzeniu koncepcji następuje faza szczegółowego projektowania, gdzie każdy element maszyny jest dokładnie opracowywany, a materiały dobierane są na podstawie ich właściwości mechanicznych i chemicznych.

Jakie technologie są wykorzystywane w projektowaniu maszyn przemysłowych

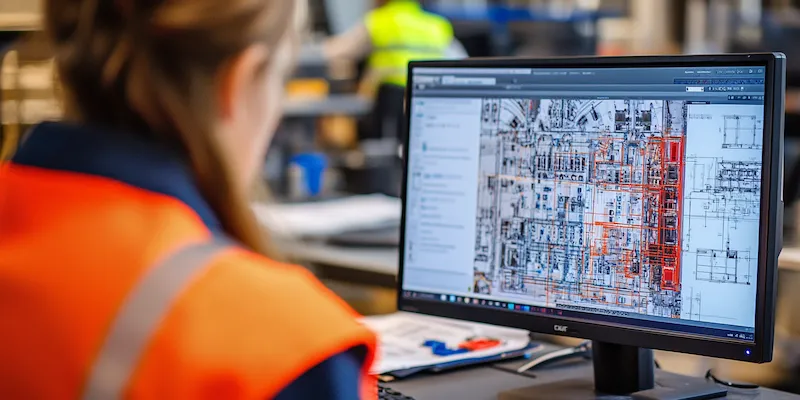

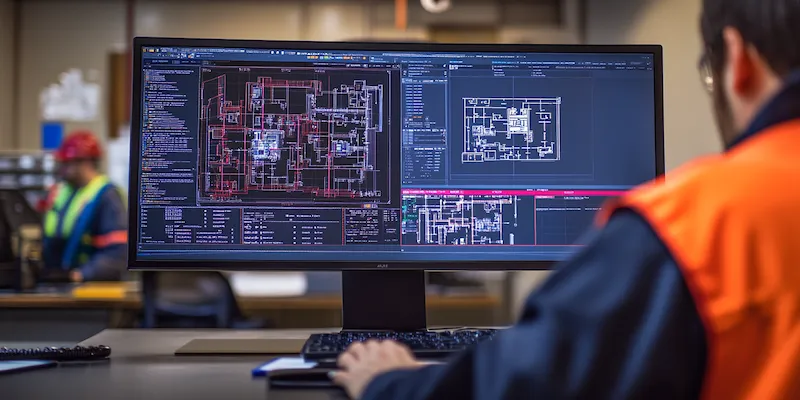

W dzisiejszych czasach projektowanie maszyn przemysłowych opiera się na zaawansowanych technologiach, które znacząco ułatwiają cały proces. Jednym z najważniejszych narzędzi jest oprogramowanie CAD (Computer-Aided Design), które umożliwia inżynierom tworzenie precyzyjnych modeli 3D oraz dokumentacji technicznej. Dzięki temu możliwe jest szybkie wprowadzanie zmian i optymalizacja projektu na każdym etapie. Kolejną istotną technologią jest symulacja komputerowa, która pozwala na analizę zachowania maszyny w różnych warunkach bez konieczności budowy fizycznego prototypu. To znacznie przyspiesza proces testowania i redukuje koszty związane z błędami projektowymi. Warto również wspomnieć o technologii druku 3D, która staje się coraz bardziej popularna w produkcji prototypów oraz niektórych elementów maszyn. Umożliwia to szybsze wytwarzanie komponentów o skomplikowanej geometrii oraz personalizację produktów zgodnie z wymaganiami klientów.

Jakie są najczęstsze wyzwania w projektowaniu maszyn przemysłowych

Projektowanie maszyn przemysłowych

Projektowanie maszyn przemysłowych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na jakość końcowego produktu oraz jego funkcjonalność. Jednym z głównych problemów jest konieczność dostosowania maszyny do zmieniających się wymagań rynku oraz technologii. Klienci oczekują coraz bardziej zaawansowanych rozwiązań, co zmusza inżynierów do ciągłego poszerzania swojej wiedzy oraz umiejętności. Innym wyzwaniem jest zapewnienie odpowiednich standardów bezpieczeństwa, które muszą być przestrzegane podczas projektowania i eksploatacji maszyn. Niezgodność z normami może prowadzić do poważnych konsekwencji prawnych oraz finansowych. Dodatkowo, inżynierowie muszą zmagać się z ograniczeniami budżetowymi i czasowymi, co często wymusza kompromisy w zakresie jakości lub funkcjonalności projektu.

Jakie umiejętności są niezbędne dla projektantów maszyn przemysłowych

Aby skutecznie zajmować się projektowaniem maszyn przemysłowych, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, materiałoznawstwa oraz automatyki. Zrozumienie zasad działania różnych systemów mechanicznych pozwala na tworzenie bardziej efektywnych i niezawodnych rozwiązań. Ponadto umiejętność obsługi oprogramowania CAD oraz narzędzi do symulacji komputerowej jest kluczowa dla nowoczesnego projektanta. Równie ważne są umiejętności analityczne, które pozwalają na ocenę wydajności maszyny oraz identyfikację potencjalnych problemów jeszcze przed rozpoczęciem produkcji. Warto również zwrócić uwagę na umiejętności komunikacyjne, ponieważ współpraca z innymi specjalistami jest niezbędna do osiągnięcia sukcesu projektu.

Jakie są najnowsze trendy w projektowaniu maszyn przemysłowych

W ostatnich latach projektowanie maszyn przemysłowych przechodzi dynamiczne zmiany, które są wynikiem postępu technologicznego oraz rosnących oczekiwań rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności i redukcję kosztów. Wprowadzenie robotów przemysłowych oraz systemów automatycznego sterowania sprawia, że maszyny stają się coraz bardziej inteligentne i samodzielne. Kolejnym istotnym zjawiskiem jest integracja Internetu Rzeczy (IoT) w projektowaniu maszyn. Dzięki połączeniu urządzeń z siecią możliwe jest zbieranie danych w czasie rzeczywistym, co umożliwia lepsze monitorowanie wydajności oraz szybsze reagowanie na awarie. Również rozwój technologii sztucznej inteligencji ma ogromny wpływ na projektowanie maszyn, umożliwiając tworzenie systemów, które potrafią uczyć się na podstawie zebranych danych i optymalizować swoje działanie.

Jakie są kluczowe aspekty ergonomii w projektowaniu maszyn przemysłowych

Ergonomia odgrywa niezwykle ważną rolę w projektowaniu maszyn przemysłowych, ponieważ ma bezpośredni wpływ na komfort i bezpieczeństwo użytkowników. Kluczowym aspektem jest dostosowanie maszyny do potrzeb operatora, co obejmuje zarówno wysokość stanowiska pracy, jak i układ elementów sterujących. Projektanci muszą uwzględnić różnorodność sylwetek użytkowników oraz ich indywidualne preferencje, aby zminimalizować ryzyko wystąpienia urazów związanych z długotrwałym użytkowaniem maszyny. Ważne jest również zapewnienie odpowiedniego oświetlenia oraz wentylacji w miejscu pracy, co wpływa na ogólny komfort operatora. Kolejnym istotnym elementem ergonomii jest intuicyjność obsługi maszyny – wszystkie elementy sterujące powinny być łatwo dostępne i zrozumiałe dla użytkownika, co pozwoli na szybsze przyswojenie zasad działania urządzenia. Dodatkowo, projektanci powinni zwrócić uwagę na aspekty związane z bezpieczeństwem, takie jak zabezpieczenia przed przypadkowymi urazami czy systemy awaryjnego zatrzymania maszyny.

Jakie są metody testowania i walidacji maszyn przemysłowych

Testowanie i walidacja maszyn przemysłowych to kluczowe etapy procesu projektowania, które mają na celu zapewnienie ich niezawodności i bezpieczeństwa. Istnieje wiele metod oceny wydajności maszyny, a jedną z najpopularniejszych jest testowanie prototypów w rzeczywistych warunkach pracy. Dzięki temu inżynierowie mogą obserwować działanie maszyny oraz identyfikować potencjalne problemy jeszcze przed rozpoczęciem produkcji seryjnej. Inną metodą jest symulacja komputerowa, która pozwala na analizę zachowania maszyny w różnych scenariuszach bez konieczności budowy fizycznego modelu. Symulacje te mogą obejmować zarówno aspekty mechaniczne, jak i elektroniczne systemy sterowania. Ważnym krokiem w procesie walidacji jest również przeprowadzanie testów zgodności z normami branżowymi oraz regulacjami prawnymi, które określają standardy bezpieczeństwa i jakości dla maszyn przemysłowych. Po zakończeniu testów inżynierowie opracowują raporty zawierające wyniki badań oraz rekomendacje dotyczące ewentualnych poprawek lub modyfikacji projektu.

Jakie są różnice między projektowaniem maszyn a urządzeń elektronicznych

Projektowanie maszyn przemysłowych i urządzeń elektronicznych to dwa różne obszary inżynierii, które różnią się pod względem podejścia, narzędzi oraz wymagań technicznych. W przypadku maszyn przemysłowych kluczowym aspektem jest mechanika – inżynierowie muszą uwzględniać zasady dynamiki, statyki oraz materiałoznawstwa przy tworzeniu konstrukcji zdolnych do przenoszenia dużych obciążeń oraz pracy w trudnych warunkach. Z kolei projektowanie urządzeń elektronicznych koncentruje się głównie na aspektach elektrycznych i cyfrowych, takich jak układy scalone czy programowanie mikroprocesorów. W tym przypadku istotne są również kwestie dotyczące zarządzania energią oraz komunikacji między urządzeniami. Ponadto proces projektowania maszyn często wymaga współpracy wielu specjalistów z różnych dziedzin – od mechaników po elektroników – co sprawia, że projekty te są bardziej złożone i czasochłonne.

Jakie są perspektywy rozwoju kariery w projektowaniu maszyn przemysłowych

Kariera w projektowaniu maszyn przemysłowych oferuje wiele możliwości rozwoju zawodowego dla inżynierów i techników. W miarę jak branża staje się coraz bardziej zautomatyzowana i oparta na nowoczesnych technologiach, rośnie zapotrzebowanie na specjalistów posiadających umiejętności związane z automatyzacją procesów oraz integracją systemów IoT. Inżynierowie mogą rozwijać swoje kompetencje poprzez uczestnictwo w kursach doszkalających oraz zdobywanie certyfikatów związanych z nowymi technologiami. Dodatkowo wiele firm oferuje programy stażowe lub praktyki dla młodych inżynierów, co pozwala zdobyć cenne doświadczenie zawodowe oraz nawiązać kontakty w branży. Warto również zwrócić uwagę na możliwość awansu wewnętrznego – doświadczeni inżynierowie mogą objąć stanowiska kierownicze lub menedżerskie, gdzie będą odpowiedzialni za zarządzanie zespołem projektowym lub całym działem badawczo-rozwojowym.

Jakie są kluczowe czynniki wpływające na koszt projektowania maszyn przemysłowych

Materiały pochodzą z pilicka.net.pl