Automatyka przemysłowa w kontekście budowy maszyn to dziedzina inżynierii zajmująca się projektowaniem, wdrażaniem i utrzymaniem systemów sterowania, które pozwalają na autonomiczne działanie urządzeń i procesów produkcyjnych. Jej celem jest zwiększenie efektywności, precyzji, bezpieczeństwa oraz redukcja kosztów operacyjnych w przemyśle. W praktyce oznacza to zastępowanie pracy ludzkiej maszynami zdolnymi do wykonywania złożonych zadań bez ciągłego nadzoru operatora.

Budowa maszyn zintegrowanych z systemami automatyki przemysłowej wymaga multidyscyplinarnego podejścia. Inżynierowie muszą posiadać wiedzę z zakresu mechaniki, elektroniki, informatyki oraz teorii sterowania. Kluczowe jest zrozumienie specyfiki procesu produkcyjnego, dla którego maszyna jest tworzona, aby móc dobrać odpowiednie rozwiązania automatyzacyjne. Od prostych czujników i przekaźników, po zaawansowane sterowniki PLC, systemy wizyjne czy roboty przemysłowe – zakres technologii jest ogromny i stale się rozwija.

Integracja automatyki z budową maszyn pozwala na tworzenie linii produkcyjnych, które są elastyczne i mogą być łatwo rekonfigurowane do produkcji różnych wariantów produktów. Dzięki temu przedsiębiorstwa mogą szybciej reagować na zmieniające się potrzeby rynku i oferować większą personalizację wyrobów. Kluczowe jest również zapewnienie bezpieczeństwa pracy operatorów i personelu serwisowego, co jest realizowane poprzez odpowiednie zabezpieczenia, systemy monitorowania i awaryjnego zatrzymania, stanowiące integralną część projektowanej maszyny i jej systemu sterowania.

Jak nowoczesna automatyka przemysłowa wpływa na budowę maszyn?

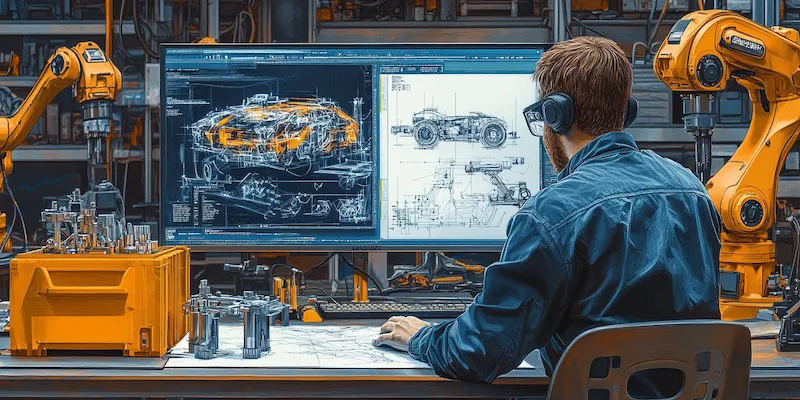

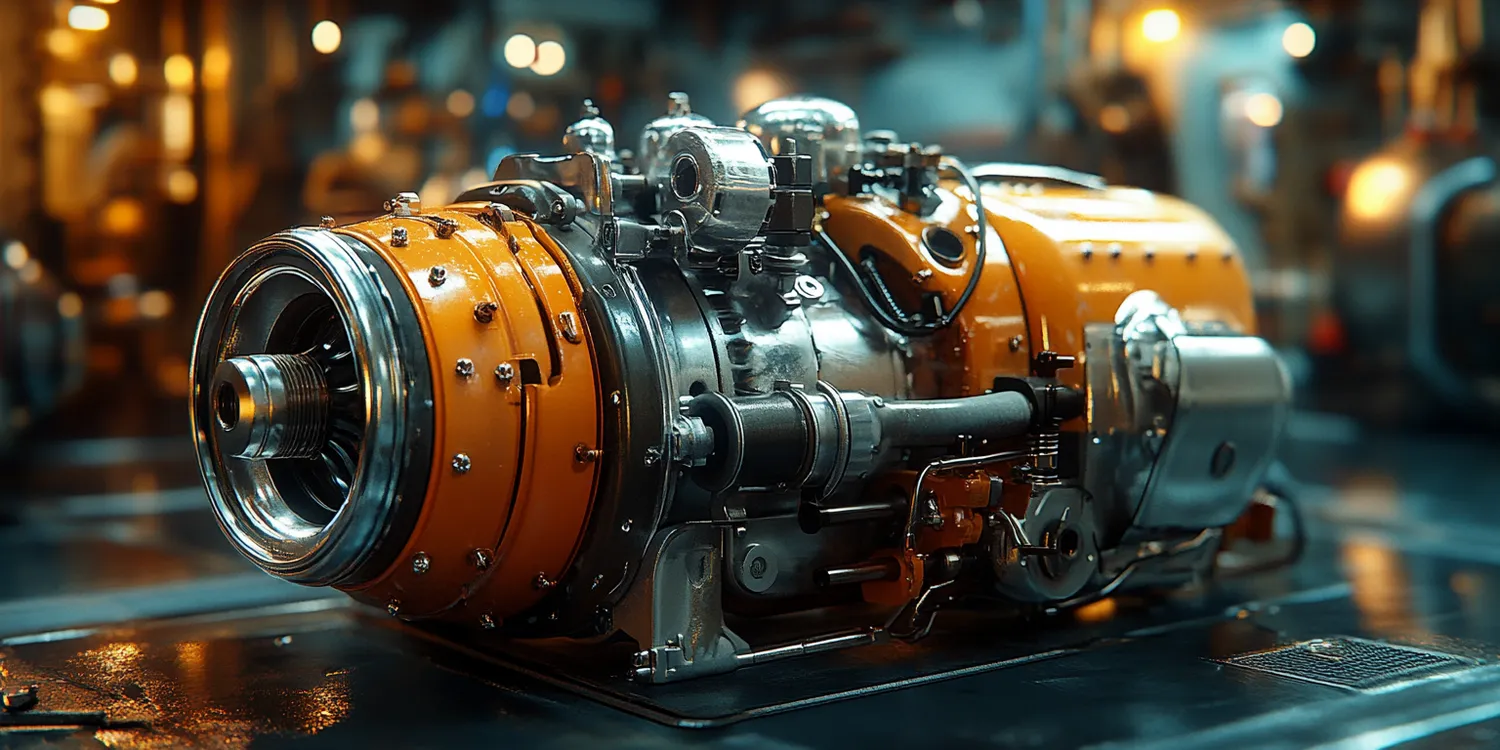

Nowoczesna automatyka przemysłowa rewolucjonizuje sposób projektowania i konstruowania maszyn. Wprowadza ona nowe możliwości optymalizacji procesów, zwiększania wydajności i jakości produkcji. Kluczowym elementem jest zastosowanie zaawansowanych sterowników logicznych programowalnych (PLC), które stanowią „mózg” każdej zautomatyzowanej maszyny. Pozwalają one na precyzyjne sterowanie ruchem, monitorowanie parametrów pracy oraz komunikację z innymi urządzeniami w ramach zintegrowanej linii produkcyjnej.

Rozwój technologii sensorycznych umożliwia maszynom „widzenie” i „czucie” otoczenia. Czujniki zbliżeniowe, optyczne, ultradźwiękowe, a nawet systemy wizyjne, dostarczają danych niezbędnych do podejmowania decyzji przez sterowniki. Dzięki temu maszyny mogą precyzyjnie lokalizować obiekty, kontrolować jakość wykonania, a nawet identyfikować wadliwe elementy, natychmiast reagując na wykryte anomalie. To przekłada się na znaczące zmniejszenie liczby błędów produkcyjnych i poprawę jakości finalnych produktów.

Robotyka przemysłowa odgrywa coraz większą rolę w budowie maszyn. Roboty współpracujące (coboty) są projektowane tak, aby bezpiecznie pracować ramię w ramię z ludźmi, przejmując zadania powtarzalne, monotonne lub niebezpieczne. Maszyny wyposażone w roboty mogą wykonywać precyzyjne operacje montażowe, spawanie, malowanie czy pakowanie z niezrównaną dokładnością i szybkością. Integracja robotów z istniejącymi systemami produkcyjnymi staje się standardem, a ich elastyczność pozwala na szybką adaptację do nowych zadań.

Kolejnym istotnym aspektem jest wykorzystanie systemów zarządzania produkcją (MES) i systemów planowania zasobów przedsiębiorstwa (ERP). Zautomatyzowane maszyny komunikują się z tymi systemami, dostarczając w czasie rzeczywistym dane o postępie produkcji, zużyciu materiałów czy stanie technicznym urządzeń. Umożliwia to efektywne planowanie, monitorowanie i optymalizację całego procesu produkcyjnego, a także szybkie reagowanie na ewentualne problemy.

Kluczowe komponenty w automatyce przemysłowej budowy maszyn

Automatyka przemysłowa budowa maszyn

Niezwykle ważną rolę odgrywają czujniki i przetworniki. To dzięki nim maszyna jest w stanie „postrzegać” otaczający ją świat. Wśród nich znajdziemy czujniki optyczne do detekcji obecności obiektów, pomiaru odległości czy kontroli koloru, czujniki zbliżeniowe wykrywające obecność metali, czujniki ciśnienia i temperatury monitorujące parametry procesowe, a także enkoderery precyzyjnie mierzące prędkość i pozycję elementów obracających się.

Elementy wykonawcze to z kolei „mięśnie” zautomatyzowanej maszyny. Mogą to być silniki elektryczne (serwo, krokowe, asynchroniczne) napędzające ruchy mechaniczne, siłowniki pneumatyczne i hydrauliczne generujące ruch liniowy lub obrotowy, a także zawory sterujące przepływem mediów. Precyzja i niezawodność tych komponentów są kluczowe dla poprawnego działania całej maszyny.

Nie można zapomnieć o interfejsach człowiek-maszyna (HMI), czyli panelach operatorskich. Pozwalają one operatorom na wizualizację stanu pracy maszyny, wprowadzanie parametrów, a także reagowanie na komunikaty o błędach. Nowoczesne panele HMI oferują intuicyjne interfejsy graficzne, co znacznie ułatwia obsługę nawet skomplikowanych urządzeń.

Wreszcie, kluczowe są również systemy komunikacji, takie jak sieci przemysłowe (np. Profibus, Profinet, Ethernet/IP). Umożliwiają one wymianę danych między sterownikami, czujnikami, elementami wykonawczymi i nadrzędnymi systemami zarządzania, tworząc spójną i efektywną całość.

Proces wdrażania automatyki przemysłowej w nowych maszynach

Wdrożenie automatyki przemysłowej w procesie budowy maszyn to złożony proces, który wymaga starannego planowania i realizacji na każdym etapie. Pierwszym krokiem jest szczegółowa analiza potrzeb i celów, jakie ma spełniać dana maszyna. Należy zidentyfikować zadania, które mają zostać zautomatyzowane, określić wymagania dotyczące wydajności, precyzji, bezpieczeństwa oraz budżetu. Na tym etapie często przeprowadza się analizę opłacalności inwestycji (ROI).

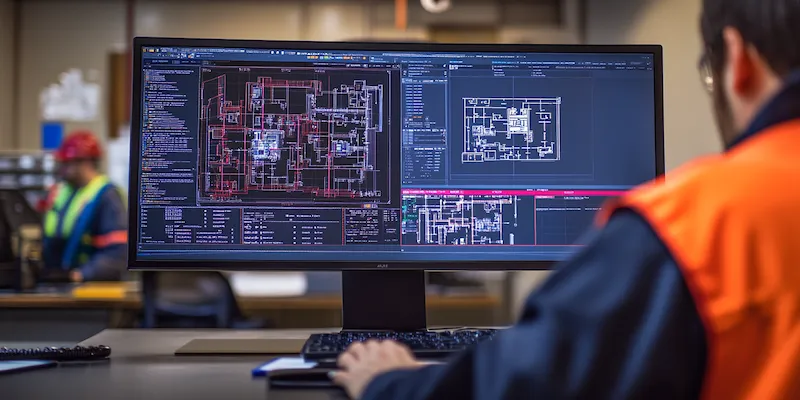

Następnie przechodzi się do fazy projektowania. Inżynierowie tworzą schematy elektryczne i pneumatyczne, dobierają odpowiednie komponenty automatyki – sterowniki, czujniki, elementy wykonawcze, panele HMI – oraz projektują oprogramowanie sterujące. Kluczowe jest, aby projekt uwzględniał nie tylko funkcjonalność, ale także łatwość serwisowania, dostępność części zamiennych oraz zgodność z obowiązującymi normami i dyrektywami bezpieczeństwa.

Po zakończeniu projektowania następuje etap montażu i integracji. Komponenty automatyki są instalowane w konstrukcji maszyny, a następnie podłączane zgodnie ze schematem. Jest to praca wymagająca precyzji i doświadczenia, aby uniknąć błędów, które mogłyby prowadzić do awarii lub nieprawidłowego działania systemu.

Kolejnym krytycznym etapem jest programowanie sterowników i konfiguracja systemów. Tworzone jest oprogramowanie, które definiuje logikę działania maszyny, sposób reakcji na sygnały zewnętrzne oraz algorytmy sterowania ruchem. Po napisaniu kodu następuje jego wgranie do sterownika i przeprowadzenie testów funkcjonalnych. Upewniamy się, że wszystkie zadania są wykonywane poprawnie, a maszyna reaguje zgodnie z założeniami.

Ostatnim etapem jest uruchomienie maszyny w docelowym środowisku produkcyjnym oraz szkolenie personelu. Przeprowadza się końcowe testy, kalibrację i optymalizację parametrów pracy. Operatorzy i personel techniczny są szkoleni z obsługi, konserwacji i podstawowego rozwiązywania problemów. Ważne jest również zapewnienie wsparcia technicznego po uruchomieniu, aby móc szybko reagować na ewentualne trudności.

Jakie korzyści przynosi automatyka przemysłowa budowie maszyn?

Wprowadzenie zaawansowanych rozwiązań z zakresu automatyki przemysłowej do procesu budowy maszyn przynosi szereg wymiernych korzyści dla przedsiębiorstw produkcyjnych. Jedną z najważniejszych jest znaczące zwiększenie wydajności produkcji. Zautomatyzowane maszyny mogą pracować nieprzerwanie przez wiele godzin, wykonując zadania z powtarzalną szybkością i precyzją, co jest niemożliwe do osiągnięcia przy obsłudze ręcznej. Skraca to czas cyklu produkcyjnego i pozwala na zwiększenie wolumenu wytwarzanych produktów.

Poprawa jakości wyrobów to kolejna kluczowa zaleta. Systemy automatyki, dzięki zastosowaniu precyzyjnych czujników i sterowania, minimalizują ryzyko wystąpienia błędów ludzkich. Maszyny wykonują zadania z powtarzalną dokładnością, co przekłada się na jednolitą jakość produktów i zmniejszenie liczby wadliwych egzemplarzy. Systemy kontroli wizyjnej mogą w czasie rzeczywistym wykrywać nawet najmniejsze defekty, natychmiast eliminując wadliwe sztuki z linii produkcyjnej.

Redukcja kosztów operacyjnych jest istotnym argumentem przemawiającym za automatyzacją. Choć początkowa inwestycja w zautomatyzowane maszyny może być wysoka, w dłuższej perspektywie przynosi ona oszczędności. Zmniejsza się zapotrzebowanie na pracę ludzką przy zadaniach powtarzalnych i niebezpiecznych, a także redukuje się zużycie surowców dzięki precyzji procesów. Mniejsza liczba błędów to także niższe koszty związane z brakami i przeróbkami.

Zwiększenie bezpieczeństwa pracy jest priorytetem w nowoczesnym przemyśle. Automatyzacja pozwala na wyeliminowanie pracowników z najbardziej niebezpiecznych stref produkcyjnych, gdzie występują zagrożenia związane z wysokimi temperaturami, substancjami chemicznymi, ostrymi krawędziami czy ruchomymi częściami maszyn. Roboty i zautomatyzowane systemy przejmują zadania, które mogłyby narazić ludzi na urazy.

Elastyczność produkcji to kolejna ważna korzyść. Nowoczesne zautomatyzowane linie produkcyjne mogą być stosunkowo łatwo rekonfigurowane do wytwarzania różnych wariantów produktów lub nawet zupełnie nowych modeli. Pozwala to firmom na szybkie reagowanie na zmieniające się trendy rynkowe i indywidualne zamówienia klientów, co zwiększa ich konkurencyjność.

Przyszłość automatyki przemysłowej w budowie maszyn

Przyszłość automatyki przemysłowej w kontekście budowy maszyn jawi się jako dynamiczna i pełna innowacji. Obserwujemy ciągły rozwój technologii sztucznej inteligencji (AI) i uczenia maszynowego (ML), które znajdują coraz szersze zastosowanie w systemach sterowania. Maszyny stają się „inteligentniejsze” – są w stanie analizować ogromne ilości danych z procesów produkcyjnych, uczyć się na błędach i samodzielnie optymalizować swoje działanie w czasie rzeczywistym.

Internet Rzeczy (IoT) oraz przemysłowy Internet Rzeczy (IIoT) odgrywają kluczową rolę w tworzeniu tzw. „inteligentnych fabryk”. Maszyny są ze sobą połączone za pomocą sieci, wymieniając dane i współpracując ze sobą. Pozwala to na stworzenie zdecentralizowanych systemów sterowania, gdzie poszczególne urządzenia podejmują decyzje w oparciu o informacje z całego zakładu, co zwiększa jego efektywność i odporność na zakłócenia.

Robotyka współpracująca (coboty) będzie nadal zyskiwać na znaczeniu. Projektowane są coraz bardziej zaawansowane coboty, które są nie tylko bezpieczniejsze, ale także bardziej wszechstronne i łatwiejsze w programowaniu. Umożliwią one dalszą integrację ludzi i maszyn w procesach produkcyjnych, gdzie ludzka zręczność i zdolność do podejmowania złożonych decyzji są nadal niezastąpione.

Druk 3D, czyli produkcja addytywna, staje się coraz ważniejszym narzędziem w budowie maszyn, również tych zautomatyzowanych. Pozwala na szybkie prototypowanie, a także produkcję niestandardowych części zamiennych czy nawet całych komponentów maszyn w sposób bardziej efektywny i ekonomiczny. Integracja druku 3D z systemami automatyki otwiera nowe możliwości w zakresie personalizacji i szybkiej adaptacji produkcji.

Kolejnym trendem jest rozwój wirtualnych bliźniaków (digital twins). Są to wirtualne modele fizycznych maszyn lub całych linii produkcyjnych, które pozwalają na symulację procesów, testowanie zmian i przewidywanie potencjalnych problemów jeszcze przed wdrożeniem ich w rzeczywistości. Ułatwia to optymalizację projektów, minimalizuje ryzyko błędów i skraca czas wprowadzania nowych rozwiązań na rynek.