Projektowanie maszyn roboczych to złożony proces, który wymaga uwzględnienia wielu kluczowych aspektów. Przede wszystkim istotne jest zrozumienie funkcji, jakie maszyna ma spełniać. W tym kontekście należy przeanalizować wymagania techniczne oraz operacyjne, które będą miały wpływ na konstrukcję urządzenia. Kolejnym ważnym elementem jest wybór odpowiednich materiałów, które zapewnią trwałość i niezawodność maszyny. Właściwe materiały powinny być dostosowane do warunków pracy, w jakich maszyna będzie funkcjonować. Również ergonomia odgrywa znaczącą rolę w projektowaniu, ponieważ dobrze zaprojektowane stanowisko pracy zwiększa komfort użytkowników oraz ich wydajność. Dodatkowo nie można zapominać o aspektach związanych z bezpieczeństwem, które powinny być integralną częścią każdego projektu.

Jakie są najnowsze technologie w projektowaniu maszyn roboczych

W ostatnich latach projektowanie maszyn roboczych zyskało na znaczeniu dzięki wprowadzeniu nowoczesnych technologii, które rewolucjonizują sposób, w jaki te urządzenia są tworzone i wykorzystywane. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz precyzji działania maszyn. Dzięki zastosowaniu robotyki możliwe jest zminimalizowanie błędów ludzkich oraz optymalizacja czasu pracy. Kolejnym istotnym elementem jest wykorzystanie symulacji komputerowych, które umożliwiają testowanie różnych rozwiązań jeszcze przed rozpoczęciem produkcji. Dzięki temu inżynierowie mogą przewidzieć potencjalne problemy i dostosować projekt do rzeczywistych warunków pracy. Technologie takie jak Internet Rzeczy (IoT) również mają ogromny wpływ na projektowanie maszyn roboczych, umożliwiając zbieranie danych w czasie rzeczywistym oraz ich analizę, co pozwala na lepsze zarządzanie procesami produkcyjnymi oraz konserwacją urządzeń.

Jakie są wyzwania związane z projektowaniem maszyn roboczych

Projektowanie maszyn roboczych

Projektowanie maszyn roboczych wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonać, aby stworzyć skuteczne i bezpieczne urządzenia. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się wymagań rynku oraz technologii. Klienci oczekują coraz bardziej zaawansowanych rozwiązań, co stawia przed projektantami wysokie wymagania dotyczące innowacyjności i elastyczności. Ponadto inżynierowie muszą zmierzyć się z ograniczeniami budżetowymi oraz czasowymi, co często prowadzi do konieczności podejmowania trudnych decyzji dotyczących kompromisów między jakością a kosztami produkcji. W kontekście bezpieczeństwa istnieje również potrzeba ciągłego monitorowania przepisów prawnych oraz norm branżowych, które mogą ulegać zmianom. Dodatkowo integracja nowych technologii z istniejącymi systemami może być skomplikowana i czasochłonna, co wymaga odpowiedniego planowania oraz zasobów.

Jakie umiejętności są potrzebne do projektowania maszyn roboczych

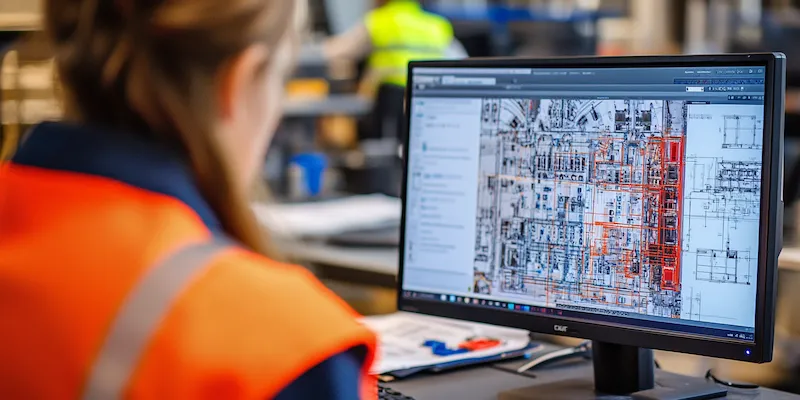

Aby skutecznie projektować maszyny robocze, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, elektroniki oraz automatyki, która stanowi podstawę dla wielu aspektów projektowania. Umiejętność posługiwania się specjalistycznym oprogramowaniem CAD jest również kluczowa, ponieważ pozwala na tworzenie dokładnych modeli 3D oraz symulacji działania maszyny. Również znajomość materiałoznawstwa jest istotna dla wyboru odpowiednich komponentów konstrukcyjnych. Oprócz umiejętności technicznych ważne są także kompetencje miękkie, takie jak zdolność do pracy zespołowej oraz efektywnej komunikacji z innymi członkami zespołu projektowego. Inżynierowie powinni być otwarci na krytykę i potrafić dostosowywać swoje projekty w odpowiedzi na sugestie współpracowników czy klientów.

Jakie są etapy procesu projektowania maszyn roboczych

Proces projektowania maszyn roboczych składa się z kilku kluczowych etapów, które są niezbędne do stworzenia funkcjonalnego i efektywnego urządzenia. Pierwszym krokiem jest analiza potrzeb klienta oraz wymagań rynkowych, co pozwala na określenie celu projektowania. W tym etapie inżynierowie zbierają informacje dotyczące specyfikacji technicznych, oczekiwań dotyczących wydajności oraz warunków pracy maszyny. Następnie przechodzą do fazy koncepcyjnej, gdzie tworzone są wstępne szkice oraz modele, które mają na celu wizualizację pomysłu. Po zatwierdzeniu koncepcji następuje faza szczegółowego projektowania, w której inżynierowie opracowują dokładne rysunki techniczne oraz specyfikacje materiałowe. Kolejnym krokiem jest prototypowanie, które pozwala na przetestowanie założeń projektowych w praktyce. Na tym etapie mogą być wykrywane błędy oraz niedociągnięcia, które należy poprawić przed rozpoczęciem produkcji seryjnej. Po zakończeniu testów i wprowadzeniu niezbędnych poprawek następuje produkcja maszyn roboczych oraz ich wdrożenie do użytku.

Jakie są zalety stosowania symulacji w projektowaniu maszyn roboczych

Stosowanie symulacji w procesie projektowania maszyn roboczych przynosi wiele korzyści, które mogą znacząco wpłynąć na jakość i efektywność końcowego produktu. Przede wszystkim symulacje pozwalają na przeprowadzenie analizy różnych scenariuszy działania maszyny jeszcze przed jej fizycznym zbudowaniem. Dzięki temu inżynierowie mogą identyfikować potencjalne problemy oraz optymalizować parametry konstrukcyjne, co prowadzi do zmniejszenia kosztów związanych z prototypowaniem i testowaniem. Symulacje umożliwiają również lepsze zrozumienie interakcji między różnymi komponentami maszyny, co jest kluczowe dla zapewnienia jej prawidłowego działania. Dodatkowo dzięki wizualizacji wyników symulacji można łatwiej komunikować się z zespołem projektowym oraz klientami, co sprzyja lepszemu zrozumieniu projektu i jego celów. Warto również zauważyć, że symulacje mogą być wykorzystywane do szkoleń pracowników, co zwiększa ich kompetencje i przygotowanie do pracy z nowymi technologiami.

Jakie są najważniejsze normy i przepisy dotyczące maszyn roboczych

Projektując maszyny robocze, inżynierowie muszą przestrzegać szeregu norm i przepisów prawnych, które mają na celu zapewnienie bezpieczeństwa użytkowników oraz ochronę środowiska. W Europie kluczowym dokumentem regulującym te kwestie jest dyrektywa maszynowa 2006/42/WE, która określa wymagania dotyczące konstrukcji, budowy oraz eksploatacji maszyn. Zgodność z tą dyrektywą jest niezbędna do uzyskania oznaczenia CE, które potwierdza spełnienie norm bezpieczeństwa. Ponadto istnieją różne normy międzynarodowe, takie jak ISO 12100 dotycząca ogólnych zasad bezpieczeństwa maszyn czy ISO 13849 dotycząca systemów sterowania bezpieczeństwa. Warto również zwrócić uwagę na przepisy dotyczące ochrony środowiska, które nakładają obowiązki związane z minimalizowaniem wpływu działalności przemysłowej na otoczenie. Inżynierowie muszą także brać pod uwagę przepisy dotyczące ergonomii oraz zdrowia pracowników, które mają na celu zapewnienie komfortu i bezpieczeństwa podczas pracy z maszynami roboczymi.

Jakie są przyszłe trendy w projektowaniu maszyn roboczych

Przyszłość projektowania maszyn roboczych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się wymaganiom rynku. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wraz z rozwojem sztucznej inteligencji maszyny będą coraz bardziej autonomiczne, co umożliwi im samodzielne podejmowanie decyzji w oparciu o analizę danych w czasie rzeczywistym. Kolejnym istotnym kierunkiem rozwoju jest integracja Internetu Rzeczy (IoT) z maszynami roboczymi, co pozwoli na zbieranie danych dotyczących ich pracy oraz optymalizację procesów produkcyjnych poprzez analizę tych informacji. Również rozwój technologii druku 3D ma potencjał do rewolucjonizacji procesu produkcji części zamiennych oraz komponentów maszyn, co może znacząco obniżyć koszty i czas realizacji zamówień. Warto również zwrócić uwagę na rosnącą świadomość ekologiczną społeczeństwa, która wpływa na projektowanie bardziej energooszczędnych i ekologicznych rozwiązań w branży maszynowej.

Jakie są zastosowania maszyn roboczych w różnych branżach

Maszyny robocze znajdują szerokie zastosowanie w różnych branżach przemysłowych, od produkcji po budownictwo czy rolnictwo. W przemyśle ciężkim maszyny te są wykorzystywane do obróbki metali, montażu komponentów czy pakowania produktów gotowych. Dzięki zastosowaniu nowoczesnych technologii automatyzacji możliwe jest znaczne zwiększenie wydajności produkcji oraz poprawa jakości wyrobów końcowych. W budownictwie maszyny robocze odgrywają kluczową rolę w procesach związanych z wykopami, transportem materiałów budowlanych czy montażem konstrukcji stalowych i betonowych. W rolnictwie natomiast maszyny takie jak ciągniki czy kombajny znacznie ułatwiają prace polowe oraz zbiór plonów, co przekłada się na zwiększenie efektywności produkcji żywności. Również w logistyce maszyny robocze znajdują zastosowanie w magazynach i centrach dystrybucyjnych, gdzie automatyzacja procesów transportowych pozwala na szybsze i bardziej efektywne zarządzanie zapasami.

Jakie są najczęstsze problemy podczas eksploatacji maszyn roboczych

Podczas eksploatacji maszyn roboczych mogą występować różnorodne problemy techniczne oraz operacyjne, które mogą wpływać na ich wydajność i bezpieczeństwo użytkowania. Jednym z najczęstszych problemów są awarie mechaniczne spowodowane zużyciem lub uszkodzeniem komponentów maszyny. Regularna konserwacja oraz monitorowanie stanu technicznego urządzeń są kluczowe dla minimalizowania ryzyka awarii i zapewnienia ciągłości produkcji. Innym istotnym problemem może być niewłaściwe użytkowanie maszyny przez operatorów, co często wynika z braku odpowiedniego szkolenia lub nieprzestrzegania procedur bezpieczeństwa. W takich przypadkach konieczne jest zapewnienie odpowiednich szkoleń dla pracowników oraz wdrożenie systemu kontroli jakości pracy operatorów. Dodatkowo zmiany warunków pracy lub niewłaściwe ustawienia parametrów maszyny mogą prowadzić do obniżenia jej wydajności lub jakości produkowanych wyrobów.