Branża produkcyjna nieustannie ewoluuje, a wraz z nią rosną wymagania dotyczące efektywności, precyzji i bezpieczeństwa procesów. W centrum tej rewolucji znajdują się maszyny przemysłowe – serce każdej fabryki, które dzięki zaawansowanemu projektowaniu i starannej budowie umożliwiają realizację skomplikowanych zadań produkcyjnych. Od prostych urządzeń po złożone linie montażowe, każda maszyna jest wynikiem interdyscyplinarnego procesu inżynieryjnego, który wymaga głębokiego zrozumienia mechaniki, elektroniki, automatyki oraz specyfiki danej branży.

Proces ten nie ogranicza się jedynie do stworzenia funkcjonalnego urządzenia. Wymaga on również uwzględnienia czynników takich jak ergonomia pracy operatorów, łatwość konserwacji, minimalizacja zużycia energii oraz zgodność z rygorystycznymi normami bezpieczeństwa i ochrony środowiska. Nowoczesne podejście do projektowania i budowy maszyn przemysłowych opiera się na innowacyjnych technologiach, takich jak modelowanie 3D, symulacje komputerowe i szybkie prototypowanie, które pozwalają na optymalizację konstrukcji jeszcze przed jej fizycznym powstaniem. To właśnie dbałość o każdy detal na etapie koncepcyjnym i wykonawczym decyduje o ostatecznej wydajności, niezawodności i opłacalności inwestycji w park maszynowy.

W dzisiejszym, konkurencyjnym świecie, przedsiębiorstwa poszukują rozwiązań, które pozwolą im zwiększyć produktywność, zredukować koszty operacyjne i utrzymać wysoką jakość wyrobów. Maszyny przemysłowe, projektowane i budowane z myślą o konkretnych potrzebach, stają się kluczowym narzędziem w osiąganiu tych celów. Rozumiejąc złożoność tego procesu, można docenić znaczenie specjalistycznej wiedzy i doświadczenia, które są niezbędne do tworzenia maszyn odpowiadających wyzwaniom współczesnego przemysłu.

Kluczowe etapy procesu projektowania maszyn przemysłowych

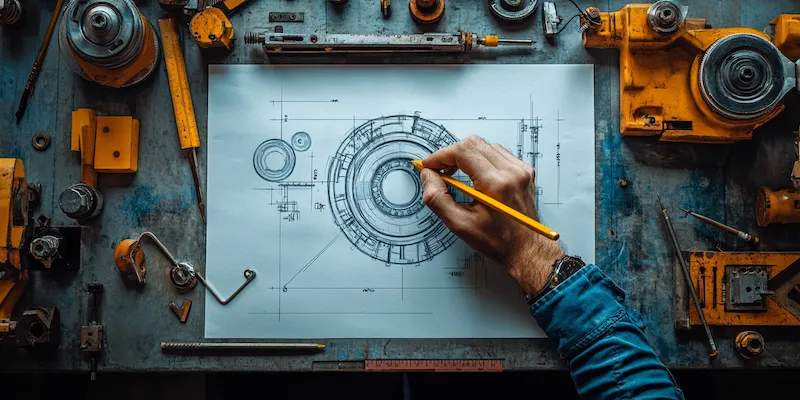

Tworzenie nowoczesnych maszyn przemysłowych to złożony proces, który można podzielić na kilka kluczowych etapów, z których każdy wymaga precyzyjnego planowania i realizacji. Pierwszym i fundamentalnym krokiem jest analiza potrzeb klienta oraz specyfikacji technicznych. Na tym etapie inżynierowie zbierają szczegółowe informacje dotyczące przeznaczenia maszyny, rodzaju produkowanych wyrobów, wymaganej wydajności, ograniczeń przestrzennych oraz budżetu. Dokładne zrozumienie tych wymagań jest podstawą do dalszych prac.

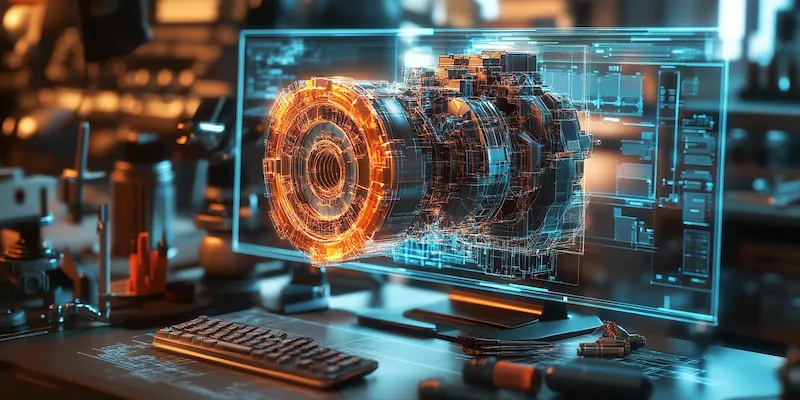

Kolejnym etapem jest koncepcja i projektowanie wstępne. Tutaj tworzone są pierwsze szkice i modele 3D, które mają na celu przedstawienie ogólnej architektury maszyny, jej głównych komponentów i sposobu działania. Wykorzystuje się przy tym zaawansowane oprogramowanie CAD (Computer-Aided Design), które pozwala na wizualizację i modyfikację projektu wirtualnie, zanim jeszcze zostanie wykonany fizyczny prototyp. Na tym etapie często przeprowadza się wstępne symulacje, aby ocenić potencjalne obciążenia i naprężenia.

Następnie przechodzi się do szczegółowego projektowania mechanicznego i elektrycznego. Obejmuje ono dobór odpowiednich materiałów, obliczenie wytrzymałości elementów, projektowanie układów napędowych, hydraulicznych i pneumatycznych. Równocześnie tworzony jest projekt elektryczny, obejmujący schematy połączeń, dobór sterowników PLC (Programmable Logic Controller), czujników, siłowników i pozostałych komponentów automatyki. Precyzyjne zaprojektowanie tych systemów jest kluczowe dla zapewnienia płynnej i niezawodnej pracy maszyny.

Kolejnym ważnym krokiem są analizy i symulacje. Zastosowanie oprogramowania CAE (Computer-Aided Engineering) pozwala na przeprowadzanie szczegółowych symulacji wytrzymałościowych (np. metodą elementów skończonych – MES), analiz termicznych, dynamicznych i przepływowych. Pozwala to na identyfikację i eliminację potencjalnych problemów konstrukcyjnych jeszcze przed etapem produkcji, co znacząco obniża ryzyko błędów i konieczności przeprojektowywania.

Ostatnim etapem projektowania jest przygotowanie dokumentacji technicznej. Obejmuje ona rysunki wykonawcze wszystkich elementów, schematy elektryczne i pneumatyczne, instrukcje obsługi i konserwacji, a także specyfikacje materiałowe i listy części zamiennych. Kompleksowa i czytelna dokumentacja jest niezbędna do prawidłowego procesu produkcji, montażu, wdrożenia i późniejszej eksploatacji maszyny.

Proces budowy maszyn przemysłowych – od prototypu po produkcję seryjną

Projektowanie i budowa maszyn przemysłowych

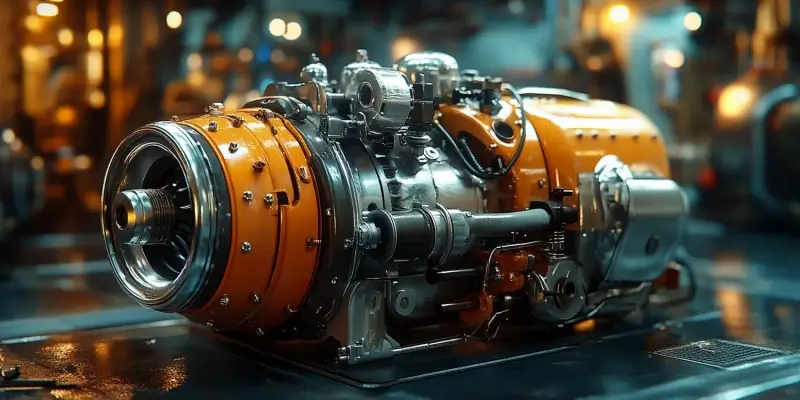

Następnym krokiem jest montaż mechaniczny. Poszczególne części są łączone zgodnie z rysunkami wykonawczymi, tworząc szkielet maszyny, układy napędowe, mechanizmy ruchu i elementy robocze. W tej fazie kluczowe jest zachowanie precyzji wymiarowej i prawidłowe spasowanie elementów, aby zapewnić płynność działania i zminimalizować zużycie. Często stosuje się specjalistyczne narzędzia i techniki montażowe, aby zapewnić najwyższą jakość wykonania.

Równolegle lub po zakończeniu montażu mechanicznego następuje montaż elektryczny i automatyki. Instalowane są przewody, szafy sterownicze, sterowniki PLC, czujniki, wyłączniki krańcowe, przyciski, panele operatorskie HMI (Human-Machine Interface) oraz inne elementy systemu sterowania. Następnie programowane są sterowniki PLC, realizujące logikę pracy maszyny, algorytmy sterowania i funkcje bezpieczeństwa.

Kolejnym etapem są testy i uruchomienie. Maszyna jest poddawana serii prób funkcjonalnych, mających na celu weryfikację jej działania zgodnie z założeniami projektowymi. Testowane są wszystkie ruchy, cykle pracy, systemy bezpieczeństwa oraz parametry wydajnościowe. Na tym etapie często dokonuje się drobnych korekt w oprogramowaniu lub ustawieniach mechanicznych, aby osiągnąć optymalne rezultaty. W niektórych przypadkach budowany jest prototyp, który przechodzi rygorystyczne testy przed uruchomieniem produkcji seryjnej.

Po pomyślnym zakończeniu testów maszyna jest gotowa do przekazania klientowi. Obejmuje to również dostawę kompletnej dokumentacji technicznej, instrukcji obsługi, konserwacji oraz, w razie potrzeby, szkolenie personelu. W przypadku produkcji seryjnej, po przetestowaniu pierwszego egzemplarza, proces jest skalowany, a nacisk kładziony jest na utrzymanie powtarzalności i wysokiej jakości na każdym etapie wytwarzania.

Automatyzacja i robotyzacja w projektowaniu maszyn przemysłowych

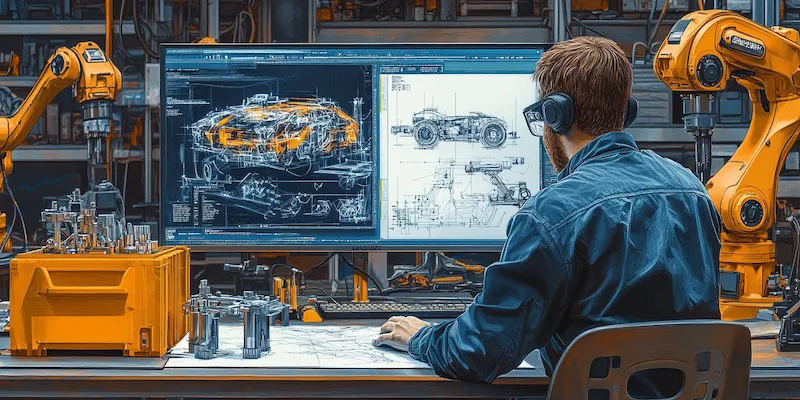

Automatyzacja i robotyzacja stały się nieodłącznym elementem nowoczesnych maszyn przemysłowych, rewolucjonizując sposób, w jaki projektuje się i buduje urządzenia produkcyjne. Wprowadzenie zautomatyzowanych systemów sterowania, opartych na sterownikach PLC i zaawansowanych algorytmach, pozwala na precyzyjne i powtarzalne wykonywanie złożonych operacji, które wcześniej wymagałyby zaangażowania wielu pracowników. Maszyny te są w stanie pracować w trybie ciągłym, z minimalną ingerencją człowieka, co znacząco zwiększa wydajność i redukuje ryzyko błędów ludzkich.

Robotyka przemysłowa odgrywa coraz większą rolę, szczególnie w zadaniach wymagających dużej precyzji, powtarzalności lub pracy w niebezpiecznych warunkach. Ramiona robotyczne mogą być integrowane w maszyny produkcyjne do wykonywania czynności takich jak spawanie, malowanie, montaż, paletyzacja czy obsługa maszyn. Zaawansowane systemy wizyjne pozwalają robotom na rozpoznawanie obiektów, kontrolę jakości i dostosowywanie swoich działań do zmieniających się warunków.

Integracja systemów automatyki i robotyki wymaga kompleksowego podejścia do projektowania. Inżynierowie muszą brać pod uwagę nie tylko aspekty mechaniczne i elektryczne, ale także oprogramowanie sterujące, protokoły komunikacyjne i interfejsy użytkownika. Tworzenie maszyn, które mogą swobodnie komunikować się z innymi urządzeniami w sieci produkcyjnej (przemysł 4.0), staje się standardem, umożliwiając agregację danych, zdalne monitorowanie i optymalizację procesów w czasie rzeczywistym.

Ważnym aspektem jest również bezpieczeństwo. Zaawansowane systemy bezpieczeństwa, takie jak kurtyny świetlne, skanery bezpieczeństwa i programowalne przekaźniki bezpieczeństwa, są integralną częścią projektowania maszyn zautomatyzowanych i zrobotyzowanych. Mają one na celu ochronę pracowników przed potencjalnymi zagrożeniami wynikającymi z ruchu maszyn i robotów, zapewniając jednocześnie ciągłość produkcji.

Kolejnym elementem, który zyskuje na znaczeniu, jest wykorzystanie sztucznej inteligencji (AI) i uczenia maszynowego (ML). Mogą one być stosowane do optymalizacji parametrów pracy maszyny w czasie rzeczywistym, przewidywania awarii (predykcyjne utrzymanie ruchu) czy adaptacji do zmiennych warunków produkcyjnych. Integracja AI z maszynami przemysłowymi otwiera nowe możliwości w zakresie zwiększania efektywności i elastyczności produkcji.

Wdrażanie systemów wizyjnych i sztucznej inteligencji w maszynach

Systemy wizyjne i sztuczna inteligencja (AI) stają się coraz bardziej powszechne w projektowaniu i budowie maszyn przemysłowych, znacząco podnosząc ich możliwości i funkcjonalność. Systemy wizyjne, wyposażone w kamery wysokiej rozdzielczości i zaawansowane algorytmy przetwarzania obrazu, pozwalają maszynom na „widzenie” i analizowanie otoczenia. Mogą być wykorzystywane do precyzyjnej kontroli jakości, identyfikacji defektów produktów z niedostrzegalną dla ludzkiego oka dokładnością, a także do pozycjonowania elementów montażowych czy nawigacji robotów.

Integracja systemów wizyjnych z maszynami pozwala na automatyzację procesów, które wcześniej wymagałyby manualnej inspekcji. Przykładowo, maszyna wyposażona w system wizyjny może szybko i niezawodnie sprawdzać, czy każdy produkt opuszczający linię produkcyjną jest zgodny z założonymi standardami, eliminując wadliwe egzemplarze i zapewniając jednolitą jakość. To z kolei przekłada się na redukcję kosztów związanych z reklamacjami i odpadami produkcyjnymi.

Sztuczna inteligencja, w szczególności uczenie maszynowe, otwiera drzwi do jeszcze bardziej zaawansowanych zastosowań. Algorytmy AI mogą być trenowane na dużych zbiorach danych, aby rozpoznawać wzorce, przewidywać problemy i optymalizować procesy w sposób, który byłby niemożliwy do osiągnięcia tradycyjnymi metodami. Przykładowo, system AI może analizować dane z czujników maszyny, aby wykrywać subtelne anomalie wskazujące na zbliżającą się awarię, umożliwiając tym samym wdrożenie działań prewencyjnych i zaplanowanie konserwacji, zanim dojdzie do przestoju.

AI może również usprawnić procesy decyzyjne wewnątrz maszyny. Na przykład, w przypadku linii produkcyjnej, system AI może dynamicznie dostosowywać parametry pracy poszczególnych maszyn w zależności od bieżącej wydajności, dostępności surowców czy zapotrzebowania, zapewniając optymalne wykorzystanie zasobów i maksymalizując przepustowość.

Wdrożenie systemów wizyjnych i AI wymaga jednak odpowiedniego przygotowania. Konieczne jest zapewnienie odpowiedniej mocy obliczeniowej, wysokiej jakości danych do treningu algorytmów oraz specjalistycznej wiedzy z zakresu informatyki i inżynierii. Jednakże korzyści płynące z tych technologii – zwiększona precyzja, niezawodność, elastyczność i potencjał do innowacji – sprawiają, że są one kluczowym elementem strategii rozwoju nowoczesnych maszyn przemysłowych.

Przyszłość projektowania i budowy maszyn przemysłowych

Przyszłość projektowania i budowy maszyn przemysłowych rysuje się w barwach dalszej cyfryzacji, integracji oraz zrównoważonego rozwoju. Koncepcja Przemysłu 4.0, oparta na inteligentnych fabrykach i sieciowych systemach produkcyjnych, będzie nadal ewoluować, prowadząc do tworzenia maszyn jeszcze bardziej autonomicznych, elastycznych i zdolnych do samodzielnego podejmowania decyzji. Rozwój Internetu Rzeczy (IoT) umożliwi maszynom wymianę danych w czasie rzeczywistym z innymi urządzeniami, systemami zarządzania produkcją (MES) i platformami chmurowymi, tworząc spójne i zoptymalizowane ekosystemy produkcyjne.

Dalszy rozwój sztucznej inteligencji i uczenia maszynowego będzie kluczowy dla personalizacji produkcji i wytwarzania na żądanie. Maszyny będą w stanie szybciej adaptować się do produkcji mniejszych serii, a nawet pojedynczych, spersonalizowanych produktów, minimalizując jednocześnie czas przestoju i koszty przezbrojenia. Predykcyjne utrzymanie ruchu, oparte na zaawansowanych algorytmach AI, stanie się standardem, znacząco ograniczając nieplanowane przestoje i optymalizując harmonogramy konserwacji.

Technologie takie jak druk 3D (wytwarzanie addytywne) będą odgrywać coraz większą rolę nie tylko w prototypowaniu, ale także w produkcji części zamiennych i komponentów maszyn, umożliwiając tworzenie złożonych geometrii i materiałów, które byłyby trudne lub niemożliwe do uzyskania tradycyjnymi metodami. Pozwoli to na tworzenie lżejszych, bardziej wytrzymałych i zoptymalizowanych konstrukcyjnie maszyn.

Kwestie zrównoważonego rozwoju i ekologii będą miały coraz większy wpływ na projektowanie maszyn. Nacisk będzie kładziony na minimalizację zużycia energii, redukcję odpadów produkcyjnych oraz wykorzystanie materiałów przyjaznych dla środowiska. Maszyny będą projektowane z myślą o długiej żywotności, łatwości naprawy i recyklingu, wpisując się w koncepcję gospodarki o obiegu zamkniętym.

Wreszcie, doświadczenie użytkownika (UX) i interakcja człowiek-maszyna (HMI) będą nadal ulegać poprawie. Intuicyjne interfejsy, sterowanie głosowe czy wykorzystanie technologii rozszerzonej rzeczywistości (AR) do instruktażu i konserwacji sprawią, że obsługa maszyn stanie się prostsza i bardziej efektywna, nawet dla mniej doświadczonych operatorów.