Projektowanie elementów maszyn to proces, który wymaga nie tylko wiedzy technicznej, ale także zrozumienia zasad inżynieryjnych oraz wymagań użytkowników. Kluczowe zasady obejmują zarówno aspekty funkcjonalne, jak i estetyczne. Po pierwsze, każdy element maszyny musi być zaprojektowany z myślą o jego przeznaczeniu i warunkach pracy. Oznacza to, że inżynierowie muszą uwzględnić obciążenia, jakie będą działały na dany element, a także materiały, które będą odpowiednie do tych warunków. Po drugie, ważne jest, aby projekt był zgodny z normami bezpieczeństwa oraz regulacjami prawnymi. Elementy maszyn muszą być nie tylko efektywne, ale także bezpieczne w użytkowaniu. Kolejnym istotnym aspektem jest ergonomia, która ma na celu zapewnienie komfortu użytkownikom oraz ułatwienie obsługi maszyny. Wreszcie, projektowanie powinno uwzględniać również aspekty ekonomiczne, takie jak koszty produkcji i eksploatacji.

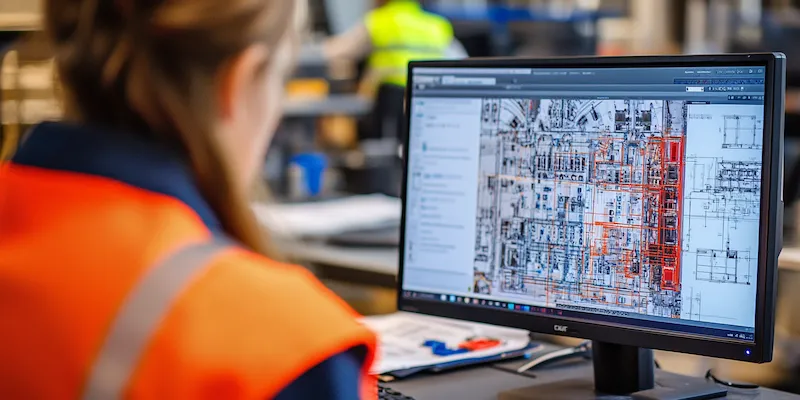

Jakie narzędzia są używane w projektowaniu elementów maszyn

W procesie projektowania elementów maszyn wykorzystuje się szereg narzędzi i technologii, które wspierają inżynierów na różnych etapach pracy. Do najpopularniejszych narzędzi należy oprogramowanie CAD (Computer-Aided Design), które umożliwia tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Dzięki temu inżynierowie mogą wizualizować swoje pomysły oraz szybko wprowadzać zmiany w projekcie. Innym istotnym narzędziem są symulatory, które pozwalają na testowanie zachowań projektowanych elementów w różnych warunkach bez konieczności budowy prototypów. To znacząco przyspiesza proces rozwoju produktu oraz pozwala na identyfikację potencjalnych problemów na wcześniejszym etapie. Warto również wspomnieć o analizach wytrzymałościowych, które pomagają ocenić trwałość materiałów i konstrukcji pod kątem obciążeń dynamicznych i statycznych. Dodatkowo coraz częściej stosuje się technologie druku 3D do prototypowania, co umożliwia szybkie wytwarzanie fizycznych modeli projektowanych elementów.

Jakie są najczęstsze błędy w projektowaniu elementów maszyn

Projektowanie elementów maszyn

Podczas projektowania elementów maszyn inżynierowie często popełniają błędy, które mogą prowadzić do poważnych konsekwencji zarówno dla funkcjonalności maszyny, jak i bezpieczeństwa jej użytkowników. Jednym z najczęstszych błędów jest niedoszacowanie obciążeń działających na dany element, co może prowadzić do jego uszkodzenia lub awarii w trakcie eksploatacji. Innym powszechnym problemem jest niewłaściwy dobór materiałów, który może skutkować niską trwałością lub odpornością na korozję. Często zdarza się także ignorowanie zasad ergonomii, co wpływa negatywnie na komfort użytkowników oraz efektywność pracy z maszyną. Warto również zwrócić uwagę na brak odpowiednich testów prototypów przed wdrożeniem do produkcji seryjnej; wiele problemów można wykryć i naprawić na tym etapie. Kolejnym błędem jest nieprzestrzeganie norm bezpieczeństwa i regulacji prawnych, co może prowadzić do poważnych konsekwencji prawnych oraz zagrożeń dla zdrowia ludzi.

Jakie są najnowsze trendy w projektowaniu elementów maszyn

W ostatnich latach projektowanie elementów maszyn ewoluuje pod wpływem nowych technologii oraz zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest rosnąca popularność automatyzacji i robotyzacji procesów produkcyjnych. Elementy maszyn są coraz częściej projektowane z myślą o integracji z systemami automatyki przemysłowej, co zwiększa ich funkcjonalność oraz efektywność operacyjną. Kolejnym istotnym trendem jest zastosowanie sztucznej inteligencji w procesie projektowania; algorytmy AI mogą analizować dane dotyczące wydajności i sugerować optymalizacje konstrukcyjne. Zrównoważony rozwój staje się również kluczowym czynnikiem w projektowaniu; inżynierowie starają się tworzyć maszyny bardziej energooszczędne oraz wykorzystujące materiały odnawialne. Warto zauważyć także rosnącą rolę analizy danych w procesie projektowania; dzięki zbieraniu informacji o pracy maszyn można lepiej dostosować ich konstrukcję do rzeczywistych warunków eksploatacji.

Jakie są etapy procesu projektowania elementów maszyn

Proces projektowania elementów maszyn składa się z kilku kluczowych etapów, które są niezbędne do osiągnięcia optymalnych rezultatów. Pierwszym krokiem jest analiza wymagań, gdzie inżynierowie zbierają informacje na temat funkcji, jakie ma spełniać dany element, oraz warunków jego pracy. Na tym etapie ważne jest zrozumienie potrzeb użytkowników oraz specyfikacji technicznych. Następnie przechodzi się do fazy koncepcyjnej, w której tworzone są wstępne szkice i modele 3D. To czas na kreatywność i eksplorację różnych rozwiązań, które mogą być później rozwijane. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje dobór materiałów, obliczenia wytrzymałościowe oraz przygotowanie dokumentacji technicznej. W tej fazie inżynierowie muszą również uwzględnić aspekty produkcyjne, takie jak technologie wytwarzania czy koszty. Po zakończeniu projektowania następuje etap prototypowania, gdzie tworzony jest fizyczny model elementu. Prototyp jest testowany pod kątem wydajności oraz bezpieczeństwa, co pozwala na identyfikację ewentualnych problemów przed wdrożeniem do produkcji seryjnej.

Jakie umiejętności są niezbędne w projektowaniu elementów maszyn

Aby skutecznie projektować elementy maszyn, inżynierowie muszą dysponować szeregiem umiejętności technicznych oraz interpersonalnych. Przede wszystkim kluczowa jest wiedza z zakresu mechaniki, materiałoznawstwa oraz technologii wytwarzania. Inżynierowie powinni znać właściwości różnych materiałów i umieć je odpowiednio dobierać do konkretnych zastosowań. Umiejętność posługiwania się oprogramowaniem CAD jest również niezbędna; to narzędzie pozwala na tworzenie precyzyjnych modeli oraz rysunków technicznych. Dodatkowo znajomość analizy wytrzymałościowej i symulacji komputerowych staje się coraz bardziej istotna w nowoczesnym projektowaniu. Komunikacja i umiejętność pracy w zespole są równie ważne; projektowanie elementów maszyn często wymaga współpracy z innymi specjalistami, takimi jak inżynierowie elektrycy czy programiści. Kreatywność i zdolność do rozwiązywania problemów to kolejne istotne cechy; inżynierowie muszą być w stanie myśleć nieszablonowo i proponować innowacyjne rozwiązania dla skomplikowanych wyzwań.

Jakie są najważniejsze aspekty bezpieczeństwa w projektowaniu elementów maszyn

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania elementów maszyn. Inżynierowie muszą przestrzegać norm i regulacji dotyczących bezpieczeństwa, aby zapewnić ochronę użytkowników oraz minimalizować ryzyko awarii. Kluczowym krokiem jest przeprowadzenie analizy ryzyka, która pozwala zidentyfikować potencjalne zagrożenia związane z użytkowaniem maszyny. Na podstawie tej analizy można wprowadzić odpowiednie rozwiązania konstrukcyjne mające na celu eliminację lub ograniczenie ryzyka. Ważnym aspektem jest także ergonomia; maszyny powinny być projektowane tak, aby były wygodne i bezpieczne w obsłudze dla użytkowników. Elementy sterujące powinny być łatwo dostępne i intuicyjne w użyciu, co zmniejsza ryzyko błędów ludzkich. Dodatkowo istotne jest stosowanie odpowiednich zabezpieczeń mechanicznych oraz elektronicznych, takich jak osłony czy systemy awaryjnego zatrzymania maszyny. Regularne przeglądy i konserwacja również odgrywają kluczową rolę w zapewnieniu bezpieczeństwa; maszyny powinny być regularnie sprawdzane pod kątem zużycia i ewentualnych usterek.

Jakie są różnice między projektowaniem a inżynierią elementów maszyn

Projektowanie elementów maszyn i inżynieria to dwa różne, ale ściśle powiązane obszary działalności inżynieryjnej. Projektowanie koncentruje się głównie na tworzeniu koncepcji i modeli nowych produktów; to proces kreatywny, który wymaga wyobraźni oraz umiejętności technicznych. Inżynieria natomiast obejmuje szerszy zakres działań związanych z realizacją tych pomysłów; inżynierowie zajmują się nie tylko samym projektowaniem, ale także analizą wytrzymałościową, testowaniem oraz wdrażaniem rozwiązań technologicznych do produkcji seryjnej. W praktyce oznacza to, że projektanci często współpracują z inżynierami w celu opracowania funkcjonalnych i efektywnych rozwiązań technicznych. Różnice te mogą również odnosić się do podejścia do problemu; podczas gdy projektanci mogą skupiać się na estetyce i innowacyjności, inżynierowie muszą brać pod uwagę aspekty praktyczne i ekonomiczne realizacji projektu.

Jakie są przykłady zastosowań elementów maszyn w różnych branżach

Elementy maszyn znajdują zastosowanie w wielu branżach przemysłowych, a ich rola jest niezwykle istotna dla efektywności procesów produkcyjnych oraz jakości finalnych produktów. W przemyśle motoryzacyjnym elementy takie jak silniki, skrzynie biegów czy zawieszenia są kluczowe dla wydajności pojazdów oraz ich bezpieczeństwa na drodze. W branży lotniczej natomiast wykorzystuje się zaawansowane komponenty silników odrzutowych czy systemy sterowania lotem, które muszą spełniać najwyższe standardy jakości i bezpieczeństwa ze względu na ekstremalne warunki pracy. W sektorze energetycznym elementy maszyn takie jak turbiny czy generatory odgrywają kluczową rolę w produkcji energii elektrycznej; ich niezawodność ma bezpośredni wpływ na stabilność dostaw energii dla odbiorców końcowych. W przemyśle spożywczym natomiast stosuje się różnorodne urządzenia do przetwarzania żywności, które muszą być zgodne z rygorystycznymi normami higienicznymi oraz bezpieczeństwa żywności. Również w automatyce przemysłowej elementy takie jak roboty przemysłowe czy systemy transportowe przyczyniają się do zwiększenia wydajności produkcji oraz redukcji kosztów operacyjnych.

Jakie są przyszłe kierunki rozwoju projektowania elementów maszyn

Przyszłość projektowania elementów maszyn zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków będzie dalsza automatyzacja procesów projektowych; wykorzystanie sztucznej inteligencji oraz uczenia maszynowego pozwoli na szybsze generowanie optymalnych rozwiązań konstrukcyjnych oraz przewidywanie potencjalnych problemów jeszcze przed rozpoczęciem produkcji prototypu. Zrównoważony rozwój stanie się również priorytetem; inżynierowie będą coraz częściej poszukiwać ekologicznych materiałów oraz energooszczędnych technologii produkcji, co wpłynie na zmniejszenie negatywnego wpływu przemysłu na środowisko naturalne. Rozwój technologii druku 3D otworzy nowe możliwości w zakresie personalizacji produktów oraz szybkiego prototypowania; dzięki temu możliwe będzie tworzenie bardziej skomplikowanych kształtów przy mniejszych nakładach czasowych i finansowych.