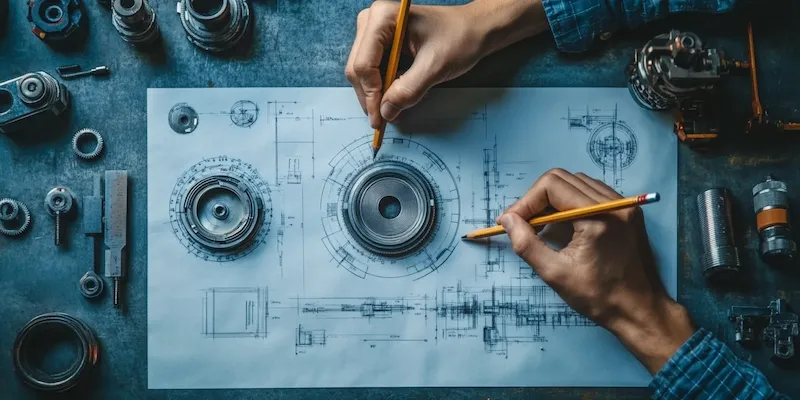

Budowa maszyn CNC, czyli komputerowo sterowanych narzędzi, to temat, który zyskuje na znaczeniu w przemyśle i rzemiośle. Maszyny te są wykorzystywane do precyzyjnego wykonywania różnych operacji obróbczych, takich jak frezowanie, toczenie czy cięcie. Kluczowym elementem budowy maszyn CNC jest ich system sterowania, który pozwala na automatyzację procesów produkcyjnych. Dzięki zastosowaniu oprogramowania CAD/CAM, projektanci mogą tworzyć skomplikowane modele 3D, które następnie są przekształcane w instrukcje dla maszyny. W skład budowy maszyn CNC wchodzą również mechanizmy napędowe, takie jak silniki krokowe czy serwonapędy, które zapewniają precyzyjne ruchy narzędzi. Dodatkowo, konstrukcja maszyn musi być odpowiednio sztywna i stabilna, aby zminimalizować drgania podczas pracy. Warto również zwrócić uwagę na materiały używane do budowy tych maszyn, które muszą charakteryzować się wysoką odpornością na zużycie oraz korozję.

Jakie są kluczowe elementy budowy maszyn CNC

W kontekście budowy maszyn CNC istnieje kilka kluczowych elementów, które decydują o ich funkcjonalności i wydajności. Na pierwszym miejscu należy wymienić system sterowania numerycznego, który jest sercem każdej maszyny CNC. To właśnie on interpretuje dane z programu CAD/CAM i przekształca je w konkretne ruchy narzędzi. Kolejnym istotnym elementem jest układ napędowy, który może być oparty na silnikach krokowych lub serwonapędach. Silniki krokowe są popularne ze względu na swoją prostotę i niską cenę, natomiast serwonapędy oferują wyższą precyzję i szybkość działania. Ważnym aspektem jest także prowadnica liniowa oraz śruby kulowe, które odpowiadają za płynny ruch narzędzi w różnych osiach. Nie można zapomnieć o ramie maszyny, która musi być solidna i stabilna, aby zminimalizować drgania podczas pracy. Dodatkowo, system chłodzenia oraz odprowadzania wiórów również odgrywa kluczową rolę w efektywności pracy maszyny CNC.

Jakie materiały są używane w budowie maszyn CNC

Budowa maszyn CNC

W budowie maszyn CNC wykorzystuje się różnorodne materiały, które mają kluczowe znaczenie dla ich trwałości i wydajności. Najczęściej stosowanym materiałem jest stal konstrukcyjna, która zapewnia odpowiednią sztywność i wytrzymałość ramy maszyny. Stal nierdzewna jest również popularnym wyborem ze względu na swoją odporność na korozję oraz łatwość w utrzymaniu czystości. W przypadku elementów ruchomych często wykorzystuje się aluminium ze względu na jego niską wagę oraz dobre właściwości mechaniczne. Dodatkowo, niektóre komponenty mogą być wykonane z tworzyw sztucznych lub kompozytów, które oferują dobrą odporność na ścieranie oraz niską gęstość. W obszarze elektroniki stosuje się materiały takie jak miedź czy srebro do produkcji przewodów oraz połączeń elektrycznych. Ważne jest również zastosowanie odpowiednich powłok ochronnych na powierzchniach roboczych maszyn CNC, co zwiększa ich żywotność i efektywność pracy.

Jakie są zalety korzystania z maszyn CNC w produkcji

Korzystanie z maszyn CNC w produkcji niesie ze sobą wiele korzyści, które przyczyniają się do zwiększenia efektywności procesów przemysłowych. Przede wszystkim maszyny te oferują niezwykłą precyzję obróbki, co pozwala na uzyskanie detali o bardzo małych tolerancjach wymiarowych. Dzięki automatyzacji procesów produkcyjnych możliwe jest znaczne skrócenie czasu realizacji zamówień oraz redukcja kosztów pracy ludzkiej. Maszyny CNC mogą pracować przez długi czas bez przerwy, co zwiększa wydajność produkcji i pozwala na realizację większej liczby zamówień w krótszym czasie. Dodatkowo dzięki możliwości programowania różnych operacji obróbczych w jednym cyklu pracy można znacznie ograniczyć ilość odpadów materiałowych oraz poprawić efektywność wykorzystania surowców. Kolejnym atutem jest elastyczność produkcji – zmiana parametrów obróbczych czy przejście do nowego projektu odbywa się szybko i sprawnie dzięki zastosowaniu odpowiednich programów komputerowych.

Jakie są najpopularniejsze zastosowania maszyn CNC w przemyśle

Maszyny CNC znalazły szerokie zastosowanie w różnych branżach przemysłowych, co czyni je niezwykle wszechstronnymi narzędziami. Jednym z najpopularniejszych zastosowań jest obróbka metali, gdzie maszyny te są wykorzystywane do frezowania, toczenia oraz cięcia blach. Dzięki precyzyjnym ruchom narzędzi możliwe jest tworzenie skomplikowanych kształtów i detali, które są niezbędne w produkcji części do maszyn, pojazdów czy urządzeń elektronicznych. W branży motoryzacyjnej maszyny CNC odgrywają kluczową rolę w produkcji elementów silników, skrzyń biegów oraz podzespołów zawieszenia. Kolejnym obszarem, w którym maszyny CNC są powszechnie stosowane, jest przemysł lotniczy. Tutaj precyzja i jakość wykonania mają ogromne znaczenie, dlatego maszyny te są wykorzystywane do produkcji komponentów samolotów oraz śmigłowców. W ostatnich latach rośnie również zainteresowanie zastosowaniem maszyn CNC w przemyśle meblarskim, gdzie służą do cięcia i frezowania drewna oraz materiałów kompozytowych. Dzięki nim możliwe jest tworzenie unikalnych wzorów i detali, które przyciągają klientów.

Jakie są różnice między maszynami CNC a tradycyjnymi metodami obróbczych

Różnice między maszynami CNC a tradycyjnymi metodami obróbczych są znaczące i mają wpływ na efektywność oraz jakość produkcji. Przede wszystkim maszyny CNC oferują znacznie wyższą precyzję obróbki niż tradycyjne metody, takie jak ręczne frezowanie czy toczenie. Dzięki komputerowemu sterowaniu możliwe jest uzyskanie detali o bardzo małych tolerancjach wymiarowych, co jest szczególnie istotne w branżach wymagających wysokiej jakości wykonania. Kolejną istotną różnicą jest automatyzacja procesów – maszyny CNC mogą pracować bez przerwy przez długi czas, co pozwala na zwiększenie wydajności produkcji i redukcję kosztów pracy ludzkiej. W przypadku tradycyjnych metod obróbczych konieczne jest zaangażowanie operatora, co wiąże się z większym ryzykiem błędów oraz dłuższym czasem realizacji zamówień. Dodatkowo zmiana parametrów obróbczych w maszynach CNC odbywa się szybko i sprawnie dzięki programowaniu, podczas gdy w tradycyjnych metodach wymaga to często skomplikowanych ustawień manualnych. Maszyny CNC umożliwiają także łatwe przejście do nowych projektów bez potrzeby dużych zmian w infrastrukturze produkcyjnej.

Jakie są koszty związane z budową i eksploatacją maszyn CNC

Koszty związane z budową i eksploatacją maszyn CNC mogą być znaczne, ale warto je rozważyć w kontekście korzyści płynących z ich użytkowania. Na początku inwestycji należy uwzględnić koszty zakupu samej maszyny, które mogą się znacznie różnić w zależności od jej specyfikacji oraz producenta. Wysokiej klasy maszyny CNC mogą kosztować setki tysięcy złotych, jednak ich zalety często przewyższają początkowe wydatki. Dodatkowo należy uwzględnić koszty związane z instalacją oraz uruchomieniem maszyny, które mogą obejmować szkolenie personelu oraz dostosowanie infrastruktury produkcyjnej. Po uruchomieniu maszyny pojawiają się kolejne koszty związane z jej eksploatacją, takie jak zużycie energii elektrycznej, konserwacja oraz serwisowanie. Regularne przeglądy techniczne są niezbędne dla zapewnienia długotrwałej i niezawodnej pracy maszyny. Warto również pamiętać o kosztach materiałów eksploatacyjnych, takich jak narzędzia skrawające czy chłodziwa, które również wpływają na całkowity koszt użytkowania maszyny CNC.

Jakie są przyszłościowe kierunki rozwoju technologii maszyn CNC

Przemysł 4.0 oraz rozwój technologii cyfrowych mają ogromny wpływ na przyszłość maszyn CNC i ich zastosowań w różnych branżach. Jednym z kluczowych kierunków rozwoju jest automatyzacja procesów produkcyjnych poprzez integrację maszyn CNC z systemami zarządzania produkcją oraz Internetem Rzeczy (IoT). Dzięki temu możliwe będzie monitorowanie pracy maszyn w czasie rzeczywistym oraz optymalizacja procesów na podstawie danych analitycznych. Kolejnym istotnym trendem jest rozwój sztucznej inteligencji (AI), która może wspierać operatorów w podejmowaniu decyzji dotyczących ustawień maszyn czy wyboru odpowiednich narzędzi skrawających. Wprowadzenie technologii uczenia maszynowego może przyczynić się do jeszcze większej precyzji obróbki oraz automatycznego dostosowywania parametrów pracy do zmieniających się warunków produkcyjnych. Również rozwój materiałów kompozytowych oraz nowych stopów metali stwarza nowe możliwości dla konstrukcji maszyn CNC, które będą mogły obrabiać coraz bardziej zaawansowane materiały. Dodatkowo rośnie zainteresowanie ekologicznymi aspektami produkcji, co prowadzi do poszukiwania rozwiązań zmniejszających zużycie energii oraz minimalizujących odpady materiałowe podczas obróbki.

Jakie umiejętności są potrzebne do obsługi maszyn CNC

Obsługa maszyn CNC wymaga od operatora posiadania szeregu umiejętności technicznych oraz wiedzy z zakresu inżynierii mechanicznej i programowania. Kluczową umiejętnością jest znajomość oprogramowania CAD/CAM, które pozwala na projektowanie modeli 3D oraz generowanie kodu G – instrukcji sterujących pracą maszyny. Operator powinien być również zaznajomiony z zasadami działania samej maszyny oraz jej poszczególnych komponentów, takich jak silniki napędowe czy systemy chłodzenia. Umiejętność czytania rysunków technicznych jest niezbędna do prawidłowego interpretowania specyfikacji detali do obróbki. Dodatkowo operator musi posiadać zdolności analityczne pozwalające na diagnozowanie problemów technicznych oraz podejmowanie decyzji dotyczących ustawień maszyny w zależności od rodzaju obrabianego materiału czy wymagań dotyczących jakości wykonania detali. Ważne jest także przestrzeganie zasad bezpieczeństwa pracy przy obsłudze maszyn CNC, co wymaga znajomości procedur BHP oraz umiejętności reagowania w sytuacjach awaryjnych.

Jakie są wyzwania związane z rozwojem technologii maszyn CNC

Rozwój technologii maszyn CNC niesie ze sobą wiele wyzwań zarówno dla producentów tych urządzeń, jak i dla ich użytkowników. Jednym z głównych problemów jest szybkie tempo zmian technologicznych, które wymusza konieczność ciągłego aktualizowania wiedzy i umiejętności personelu obsługującego maszyny CNC. Firmy muszą inwestować w szkolenia pracowników oraz dostosowywać swoje procesy produkcyjne do nowych standardów technologicznych. Kolejnym wyzwaniem jest wysoka konkurencja na rynku producentów maszyn CNC, co prowadzi do presji na innowacje oraz obniżanie kosztów produkcji przy jednoczesnym zachowaniu wysokiej jakości wyrobów.