Budowa maszyn, będąca fundamentem wielu gałęzi przemysłu, od lat ewoluuje, stając się coraz bardziej złożonym i wymagającym procesem. W centrum tej ewolucji znajduje się projektowanie – etap, który decyduje o sukcesie lub porażce całego przedsięwzięcia. Odpowiednio wykonany projekt to nie tylko estetyczny wygląd, ale przede wszystkim funkcjonalność, bezpieczeństwo, efektywność energetyczna i łatwość serwisowania maszyny. W dzisiejszych czasach, gdy rynek jest nasycony konkurencją, a oczekiwania klientów stale rosną, innowacyjne podejście do projektowania staje się kluczowym czynnikiem przewagi konkurencyjnej.

Nowoczesne projektowanie maszyn opiera się na zaawansowanych narzędziach cyfrowych, takich jak systemy CAD/CAM/CAE, które pozwalają na tworzenie szczegółowych modeli 3D, symulacje pracy komponentów, analizy wytrzymałościowe i optymalizację parametrów. Dzięki nim inżynierowie mogą wirtualnie przetestować działanie maszyny przed jej fizycznym wykonaniem, co minimalizuje ryzyko kosztownych błędów i przyspiesza proces wdrożenia. Precyzyjne projektowanie uwzględnia również ergonomię pracy operatora, łatwość dostępu do elementów wymagających konserwacji oraz zgodność z obowiązującymi normami bezpieczeństwa i dyrektywami Unii Europejskiej.

Proces ten wymaga ścisłej współpracy między różnymi zespołami – projektantami, inżynierami mechanikami, elektronikami, programistami, a także specjalistami od produkcji i jakości. Kluczowe jest zrozumienie specyficznych potrzeb klienta i rynku docelowego, aby stworzyć rozwiązanie optymalne pod każdym względem. Zaniedbanie jakiegokolwiek etapu projektowania może prowadzić do problemów w późniejszej fazie produkcji lub eksploatacji, generując dodatkowe koszty i obniżając zadowolenie użytkownika.

Jak inżynierowie podchodzą do projektowania nowych maszyn

Proces tworzenia nowej maszyny rozpoczyna się od dogłębnej analizy wymagań. Inżynierowie dokładnie badają potrzeby klienta, specyfikę zastosowania urządzenia, warunki pracy oraz oczekiwaną wydajność. Na tym etapie kluczowe jest ustalenie kluczowych parametrów technicznych, takich jak moc, prędkość, wymiary, udźwig czy precyzja działania. Następnie następuje faza koncepcyjna, w której generowane są wstępne pomysły i szkice, często z wykorzystaniem metod burzy mózgów i analiz porównawczych istniejących rozwiązań.

Kolejnym krokiem jest szczegółowe projektowanie mechaniczne, realizowane zazwyczaj przy użyciu oprogramowania CAD. Tworzone są modele 3D poszczególnych podzespołów i całej maszyny, uwzględniające materiały, tolerancje wymiarowe oraz sposób montażu. Równolegle prowadzone są analizy wytrzymałościowe (FEA) i symulacje kinematyczne, które pozwalają ocenić, jak projektowane komponenty i cała konstrukcja będą zachowywać się pod obciążeniem i podczas ruchu. Pozwala to na wczesne wykrycie potencjalnych słabych punktów i optymalizację konstrukcji pod kątem niezawodności i trwałości.

Nieodłącznym elementem współczesnego projektowania jest również integracja systemów sterowania i automatyki. Inżynierowie zajmują się doborem odpowiednich komponentów elektronicznych, projektowaniem układów sterowania PLC, tworzeniem interfejsów użytkownika (HMI) oraz programowaniem logiki sterowania. Ważne jest zapewnienie bezpieczeństwa funkcjonalnego, zgodnego z normami ISO 13849 czy IEC 62061, co obejmuje między innymi projektowanie systemów bezpieczeństwa, które zapobiegają wypadkom przy pracy.

Ważnym aspektem jest również optymalizacja pod kątem produkcji i kosztów. Projektanci starają się wybierać rozwiązania, które są łatwe i ekonomiczne w wykonaniu, minimalizując liczbę skomplikowanych operacji obróbczych czy kosztownych materiałów. Uwzględnia się także łatwość montażu i serwisowania maszyny w przyszłości, co przekłada się na niższe koszty eksploatacji dla klienta. Ostateczny projekt musi być kompletny, zawierać wszystkie niezbędne rysunki techniczne, specyfikacje materiałowe i instrukcje montażu, gotowe do przekazania do działu produkcji.

Kluczowe etapy w procesie projektowania dla budowy maszyn

Budowa maszyn projektowanie

Kolejnym, niezwykle ważnym etapem jest projektowanie szczegółowe. Wykorzystując zaawansowane oprogramowanie CAD, inżynierowie tworzą trójwymiarowe modele wszystkich komponentów i zespołów. Na tym etapie określane są dokładne wymiary, tolerancje, wybierane materiały oraz opracowywane są detale konstrukcyjne. Równolegle przeprowadzane są analizy wytrzymałościowe (FEA) i symulacje pracy maszyny, które pozwalają na weryfikację poprawności założeń projektowych i optymalizację konstrukcji pod kątem obciążeń, naprężeń i dynamiki ruchu.

Projektowanie systemów sterowania i automatyki stanowi integralną część całego procesu. Obejmuje dobór odpowiednich sterowników PLC, czujników, napędów oraz projektowanie interfejsów użytkownika (HMI). Ważne jest zapewnienie zgodności z normami bezpieczeństwa maszynowego, co może wymagać implementacji specjalnych funkcji bezpieczeństwa i oceny ryzyka. Po ukończeniu fazy projektowej następuje etap dokumentacji technicznej. Tworzone są kompletne zestawy rysunków wykonawczych, specyfikacje materiałowe, listy części oraz instrukcje montażu i obsługi.

Ostatnim etapem przed rozpoczęciem produkcji jest często budowa prototypu. Pozwala on na przetestowanie rzeczywistego działania maszyny w warunkach zbliżonych do produkcyjnych, identyfikację ewentualnych problemów i dokonanie ostatnich korekt w projekcie. Cały proces powinien być prowadzony z myślą o optymalizacji kosztów produkcji, łatwości montażu, a także późniejszego serwisowania i konserwacji urządzenia. Dbałość o każdy z tych elementów przekłada się na jakość i niezawodność finalnego produktu.

Współczesne technologie wspierające projektowanie w budowie maszyn

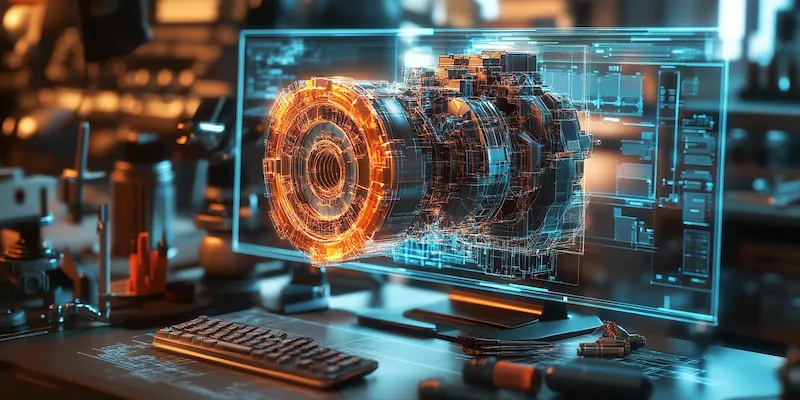

Współczesna budowa maszyn w dużej mierze opiera się na zaawansowanych technologiach informatycznych, które rewolucjonizują proces projektowania. Kluczową rolę odgrywają tu systemy typu CAD (Computer-Aided Design), które umożliwiają tworzenie precyzyjnych, trójwymiarowych modeli geometrycznych komponentów i całych zespołów maszyn. Pozwalają one na wizualizację projektu w przestrzeni, eliminując potrzebę tworzenia licznych szkiców ręcznych i zmniejszając ryzyko błędów wynikających z niejasności rysunkowych.

Obok CAD, niezwykle ważne są narzędzia CAE (Computer-Aided Engineering), które służą do przeprowadzania symulacji i analiz. Metody takie jak analiza metodą elementów skończonych (FEA) pozwalają na wirtualne testowanie wytrzymałości konstrukcji, identyfikację obszarów o największych naprężeniach czy prognozowanie ich zachowania pod wpływem obciążeń. Symulacje kinematyczne i dynamiczne umożliwiają analizę ruchu poszczególnych części i całych mechanizmów, pomagając optymalizować prędkości, przyspieszenia i siły działające w układzie.

Systemy CAM (Computer-Aided Manufacturing) są ściśle powiązane z projektowaniem, ponieważ na ich podstawie generowane są ścieżki narzędzi dla obrabiarek CNC. Integracja pomiędzy CAD, CAE i CAM pozwala na płynne przejście od fazy projektowej do produkcji, minimalizując potrzebę ponownego wprowadzania danych i zmniejszając ryzyko błędów. Wiele nowoczesnych pakietów oprogramowania oferuje zintegrowane środowiska, w których można realizować wszystkie te zadania.

Kolejnym ważnym trendem jest wykorzystanie technologii cyfrowego bliźniaka (Digital Twin). Jest to wirtualna replika fizycznej maszyny, która jest na bieżąco aktualizowana danymi z jej rzeczywistego odpowiednika. Pozwala to na monitorowanie stanu technicznego, prognozowanie awarii, optymalizację parametrów pracy w czasie rzeczywistym oraz symulowanie różnych scenariuszy eksploatacyjnych bez ryzyka uszkodzenia fizycznego urządzenia. Rozwój sztucznej inteligencji (AI) i uczenia maszynowego (ML) otwiera nowe możliwości w zakresie optymalizacji projektów, automatycznego wykrywania anomalii czy wspomagania procesu decyzyjnego inżynierów.

Znaczenie dokładności w projektowaniu dla niezawodności maszyn

Precyzja na etapie projektowania jest fundamentem, na którym opiera się niezawodność każdej zbudowanej maszyny. Nawet najmniejsze błędy w wymiarowaniu, doborze materiałów czy tolerancjach mogą prowadzić do poważnych problemów w późniejszej eksploatacji, skutkując awariami, przestojami produkcji i znacznymi kosztami napraw. W dzisiejszym, konkurencyjnym świecie, gdzie czas i efektywność są kluczowe, każda usterka może mieć negatywne konsekwencje dla reputacji producenta i satysfakcji klienta.

Dokładne projektowanie uwzględnia nie tylko geometrię poszczególnych części, ale także ich wzajemne oddziaływania. Analizy kinematyczne pozwalają na sprawdzenie, czy elementy współpracujące będą się swobodnie poruszać, czy nie wystąpią kolizje lub nadmierne luzy. Analizy wytrzymałościowe, przeprowadzane za pomocą metod komputerowych (FEA), pozwalają na precyzyjne określenie rozkładu naprężeń w elementach konstrukcyjnych pod wpływem różnych obciążeń. Dzięki temu możliwe jest dobranie odpowiednich materiałów i przekrojów, które zapewnią wymaganą wytrzymałość przy jednoczesnej optymalizacji masy i kosztów.

Kluczowe jest również uwzględnienie warunków pracy, w jakich maszyna będzie funkcjonować. Projektanci muszą brać pod uwagę temperaturę otoczenia, wilgotność, obecność pyłów, agresywnych chemikaliów czy drgań. Te czynniki mogą wpływać na wybór materiałów, rodzaj uszczelnień, a nawet na konstrukcję obudowy. Niedostateczne uwzględnienie tych aspektów może prowadzić do szybszego zużycia, korozji lub uszkodzenia wrażliwych komponentów.

Ważnym elementem dokładności jest także proces normalizacji i standaryzacji. Korzystanie z powszechnie stosowanych norm branżowych przy projektowaniu elementów złącznych, elementów przeniesienia napędu czy układów hydraulicznych i pneumatycznych zapewnia interoperacyjność, łatwość dostępności części zamiennych i upraszcza procesy produkcyjne. Wreszcie, staranne przygotowanie dokumentacji technicznej, zawierającej precyzyjne rysunki, specyfikacje i instrukcje, jest gwarancją, że maszyna zostanie wykonana dokładnie według zamierzeń projektanta, co jest podstawą jej długotrwałej i bezawaryjnej pracy.

Jak dobierać odpowiednie materiały w budowie maszyn projektowanie

Wybór odpowiednich materiałów jest jednym z najbardziej krytycznych aspektów w procesie projektowania maszyn. Decyzja ta ma bezpośredni wpływ na wytrzymałość, trwałość, wagę, koszty produkcji oraz możliwości eksploatacyjne urządzenia. Inżynierowie muszą brać pod uwagę szeroki wachlarz właściwości materiałowych, od mechanicznych, takich jak wytrzymałość na rozciąganie, twardość, udarność, po fizyczne, takie jak gęstość, współczynnik rozszerzalności cieplnej, czy przewodność cieplna i elektryczna.

Istotne jest również dopasowanie materiału do konkretnych warunków pracy. Jeśli maszyna ma pracować w środowisku o podwyższonej wilgotności lub narażonym na działanie substancji chemicznych, konieczne jest zastosowanie materiałów odpornych na korozję, takich jak stal nierdzewna, specjalne stopy aluminium czy tworzywa sztuczne o wysokiej odporności chemicznej. W przypadku aplikacji wymagających wysokiej odporności na ścieranie, stosuje się materiały utwardzane powierzchniowo, stale narzędziowe lub specjalne kompozyty.

Waga maszyny również często odgrywa znaczącą rolę, szczególnie w przypadku maszyn mobilnych lub pracujących w ograniczonej przestrzeni. Tutaj priorytetem staje się wykorzystanie materiałów o wysokiej wytrzymałości właściwej, takich jak stopy aluminium, tytanu czy materiały kompozytowe, które pozwalają na zmniejszenie masy konstrukcji przy zachowaniu lub nawet zwiększeniu jej wytrzymałości. Jest to szczególnie istotne w branżach takich jak lotnictwo czy motoryzacja.

Koszty materiałów stanowią znaczącą część całkowitych kosztów produkcji, dlatego inżynierowie muszą dążyć do znalezienia optymalnego kompromisu między właściwościami materiałowymi a ekonomią. Czasami zastosowanie nieco droższego materiału może przynieść oszczędności w dłuższej perspektywie dzięki zwiększonej żywotności maszyny i niższym kosztom konserwacji. Ważne jest również uwzględnienie dostępności materiału i łatwości jego obróbki. Materiały trudne w obróbce mogą znacząco podnieść koszty produkcji i wydłużyć czas realizacji projektu.

Bezpieczeństwo maszynowe w projektowaniu i jego regulacje prawne

Kwestia bezpieczeństwa maszynowego jest absolutnie kluczowa w procesie projektowania i budowy maszyn. Zapewnienie ochrony zdrowia i życia użytkowników oraz osób postronnych stanowi nadrzędny cel pracy inżynierów. Obejmuje to identyfikację i eliminację wszelkich potencjalnych zagrożeń, które mogą wynikać z konstrukcji, działania lub obsługi maszyny. Proces ten rozpoczyna się już na etapie koncepcji i trwa przez cały cykl życia produktu.

Istnieje szereg regulacji prawnych, zarówno na poziomie krajowym, jak i międzynarodowym, które określają wymagania dotyczące bezpieczeństwa maszynowego. W Unii Europejskiej kluczowym aktem prawnym jest Dyrektywa Maszynowa 2006/42/WE, która określa zasadnicze wymagania w zakresie ochrony zdrowia i bezpieczeństwa, jakie muszą spełniać maszyny wprowadzane do obrotu. Spełnienie tych wymagań jest warunkiem uzyskania znaku CE, który pozwala na legalną sprzedaż produktu na rynku europejskim.

W procesie projektowania stosuje się szereg norm zharmonizowanych, które precyzują szczegółowe rozwiązania techniczne dotyczące konkretnych zagrożeń. Przykładowo, norma PN-EN ISO 13849 „Bezpieczeństwo maszyn Maszyny do przemieszczania osób” określa zasady projektowania i wdrażania elementów sterowania odpowiedzialnych za bezpieczeństwo, w tym wymagania dotyczące poziomu nienaruszalności bezpieczeństwa (PL). Inna ważna norma, PN-EN 60204-1 „Bezpieczeństwo maszyn Część 1 Instalacje elektryczne maszyn”, reguluje zagadnienia związane z instalacjami elektrycznymi maszyn, zapewniając ochronę przed porażeniem prądem i innymi zagrożeniami elektrycznymi.

Ocena ryzyka jest fundamentalnym elementem procesu zapewnienia bezpieczeństwa. Polega ona na systematycznym identyfikowaniu potencjalnych zagrożeń, szacowaniu prawdopodobieństwa ich wystąpienia oraz ocenie ciężkości potencjalnych skutków. Na podstawie wyników oceny ryzyka podejmowane są decyzje dotyczące wdrożenia odpowiednich środków technicznych i organizacyjnych w celu jego zminimalizowania do akceptowalnego poziomu. Może to obejmować projektowanie osłon stałych lub ruchomych, stosowanie wyłączników bezpieczeństwa, przycisków zatrzymania awaryjnego, systemów monitorowania czy barier świetlnych. Równie ważna jest odpowiednia dokumentacja, w tym instrukcja obsługi zawierająca jasne informacje dotyczące bezpiecznego użytkowania i konserwacji maszyny.

Automatyzacja i robotyzacja w procesie budowy maszyn projektowanie

Automatyzacja i robotyzacja odgrywają coraz ważniejszą rolę w nowoczesnym przemyśle, rewolucjonizując nie tylko sam proces produkcji, ale także sposób, w jaki projektujemy i tworzymy nowe maszyny. Wdrożenie robotów przemysłowych do zadań takich jak spawanie, malowanie, montaż czy manipulacja materiałami pozwala na znaczące zwiększenie wydajności, poprawę jakości i powtarzalności procesów, a także na odciążenie pracowników od monotonnych i niebezpiecznych czynności.

Projektowanie z myślą o automatyzacji wymaga nowego podejścia. Inżynierowie muszą brać pod uwagę możliwość integracji maszyn z istniejącymi systemami zautomatyzowanymi lub projektować całkowicie nowe linie produkcyjne oparte na współpracy ludzi i robotów (cobotów). Kluczowe jest zapewnienie kompatybilności interfejsów komunikacyjnych, protokołów wymiany danych oraz standardów bezpieczeństwa. Projektowanie takich systemów często wymaga tworzenia złożonych modeli 3D uwzględniających przestrzeń roboczą robotów, trajektorie ich ruchu oraz potencjalne kolizje.

Wykorzystanie robotów i systemów automatyzacji pozwala również na projektowanie maszyn o bardziej złożonej budowie i funkcjonalności. Roboty mogą wykonywać operacje wymagające niezwykłej precyzji, powtarzalności lub pracy w ekstremalnych warunkach, co byłoby trudne lub niemożliwe do osiągnięcia przy użyciu tradycyjnych metod. Pozwala to na tworzenie innowacyjnych rozwiązań, które odpowiadają na rosnące wymagania rynku dotyczące personalizacji produktów i elastyczności produkcji.

Ważnym aspektem jest również optymalizacja procesu projektowania dzięki narzędziom symulacyjnym. Pozwalają one na wirtualne testowanie układów zrobotyzowanych przed ich fizyczną budową. Inżynierowie mogą analizować przepustowość linii, identyfikować wąskie gardła, optymalizować algorytmy sterowania i testować różne scenariusze pracy. Pozwala to na znaczące skrócenie czasu wdrożenia nowych rozwiązań i minimalizację ryzyka błędów. Rozwój sztucznej inteligencji dodatkowo wspiera ten proces, umożliwiając tworzenie inteligentnych systemów, które potrafią samodzielnie optymalizować swoje działanie i adaptować się do zmieniających się warunków.