Branża farmaceutyczna stawia przed producentami opakowań wyjątkowo wysokie wymagania, które wykraczają daleko poza standardowe oczekiwania wobec innych gałęzi przemysłu. Jednym z fundamentalnych wyzwań jest zapewnienie absolutnej sterylności i czystości materiałów używanych do produkcji. Nawet najmniejsze zanieczyszczenie może mieć katastrofalne skutki dla zdrowia pacjenta, dlatego cały proces produkcyjny odbywa się w ściśle kontrolowanych warunkach, często w pomieszczeniach o podwyższonej klasie czystości. Kolejnym istotnym aspektem jest konieczność zapewnienia integralności produktu. Opakowania muszą być odporne na uszkodzenia mechaniczne, aby chronić delikatne substancje czynne przed rozproszeniem lub degradacją. Szczególną uwagę zwraca się na barierowość opakowań, czyli ich zdolność do izolowania zawartości od otoczenia. Materiały muszą skutecznie zapobiegać przenikaniu tlenu, pary wodnej czy światła UV, które mogą przyspieszać procesy utleniania i rozkładu leku, tym samym zmniejszając jego okres przydatności do spożycia i potencjalnie obniżając jego skuteczność.

Nie można również zapominać o aspektach bezpieczeństwa i autentyczności leków. W dobie rosnącej liczby podrabianych produktów farmaceutycznych, opakowania muszą być wyposażone w zaawansowane zabezpieczenia, takie jak hologramy, unikalne kody kreskowe, numery seryjne czy specjalne znaczniki widoczne tylko pod odpowiednim oświetleniem. Te mechanizmy mają na celu utrudnienie fałszerstwa i umożliwienie konsumentom oraz dystrybutorom weryfikacji oryginalności produktu. Dodatkowo, opakowania muszą być zaprojektowane tak, aby zapobiegać dostępowi do leku przez dzieci, co jest szczególnie ważne w przypadku produktów o potencjalnie szkodliwym działaniu. Kwestia zrównoważonego rozwoju i wpływu opakowań na środowisko również nabiera coraz większego znaczenia, choć w przypadku farmaceutyków priorytetem pozostaje bezpieczeństwo i skuteczność terapii. Producenci poszukują rozwiązań, które minimalizują ślad węglowy, jednocześnie nie kompromitując kluczowych parametrów ochronnych.

Proces projektowania i wyboru materiałów w produkcji opakowań farmaceutycznych

Tworzenie opakowań farmaceutycznych rozpoczyna się od dogłębnej analizy potrzeb danego produktu leczniczego oraz oczekiwań rynku. Projektanci muszą wziąć pod uwagę wiele czynników, w tym stabilność chemiczną substancji czynnej, jej wrażliwość na czynniki zewnętrzne, sposób dawkowania, a także grupę docelową pacjentów. Kluczowe jest zrozumienie, jak poszczególne materiały będą oddziaływać z lekiem w długim okresie. Proces ten często obejmuje szczegółowe badania kompatybilności, które mają na celu wyeliminowanie ryzyka migracji substancji z opakowania do produktu lub odwrotnie, co mogłoby prowadzić do zmiany jego właściwości lub wywołać reakcję toksyczną. Wybór odpowiedniego materiału jest zatem procesem iteracyjnym, opartym na wiedzy naukowej i doświadczeniu.

Na rynku dostępna jest szeroka gama materiałów dedykowanych produkcji opakowań farmaceutycznych, a ich dobór zależy od specyfiki leku. Poniżej przedstawiono najczęściej stosowane grupy materiałów:

- Tworzywa sztuczne: Polietylen (PE), polipropylen (PP), polistyren (PS), PET, PVC, a także specjalistyczne polimery jak HDPE czy LDPE. Są one cenione za swoją wszechstronność, lekkość, odporność chemiczną i możliwość formowania w różnorodne kształty. Dostępne są w wersjach o różnym stopniu barierowości, co pozwala na dopasowanie do konkretnych wymagań ochrony produktu.

- Szkło: Tradycyjnie używane do produkcji butelek i fiolek, zwłaszcza dla leków wrażliwych na tlen i wilgoć. Szkło jest chemicznie obojętne i stanowi doskonałą barierę. Jego wadą jest kruchość i większa waga w porównaniu do tworzyw sztucznych. Dostępne są różne rodzaje szkła, w tym szkło bursztynowe, które dodatkowo chroni przed promieniowaniem UV.

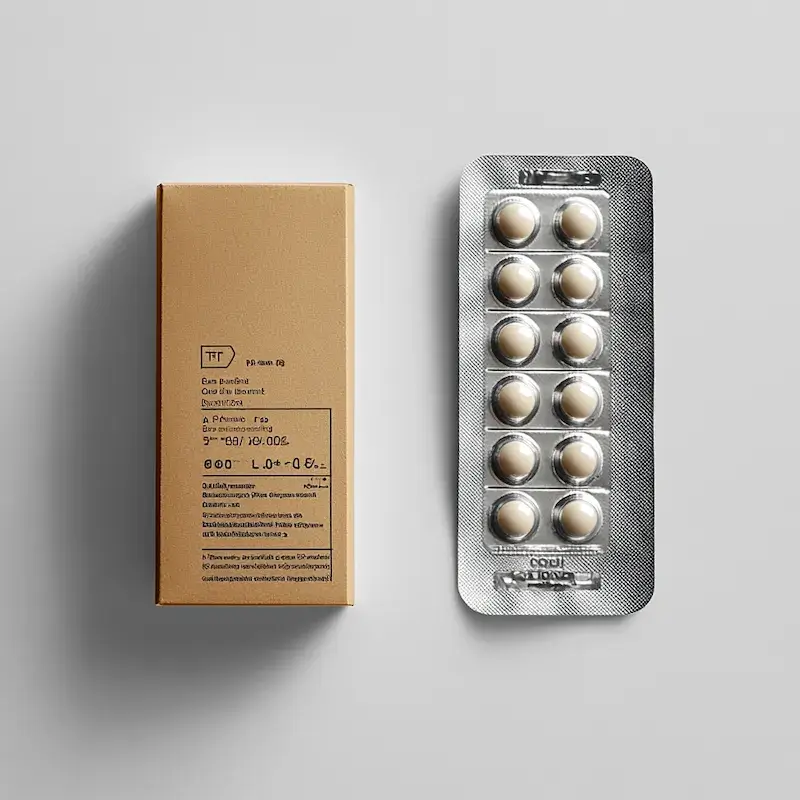

- Metale: Głównie aluminium, stosowane w postaci folii do blisterów, saszetek czy tub. Aluminium zapewnia doskonałą barierę dla wilgoci, tlenu i światła. Jest często laminowane z innymi materiałami, aby zwiększyć jego wytrzymałość i właściwości barierowe.

- Papier i tektura: Stosowane głównie do produkcji kartoników zewnętrznych, ulotek czy opakowań zbiorczych. Choć same w sobie nie zapewniają wystarczającej ochrony dla produktu leczniczego, są kluczowe dla informacji i identyfikacji produktu. Często są wzbogacane o specjalne powłoki lub laminowane, aby zwiększyć ich odporność.

- Materiały kompozytowe i laminaty: Połączenie kilku warstw różnych materiałów (np. folii plastikowej, aluminium i papieru) pozwala na uzyskanie optymalnych właściwości barierowych i mechanicznych, łącząc zalety poszczególnych komponentów.

Każdy z tych materiałów musi spełniać rygorystyczne normy farmaceutyczne, takie jak te określone przez farmakopee narodowe i międzynarodowe (np. USP, EP). Dodatkowo, opakowania muszą być zgodne z regulacjami dotyczącymi kontaktu z żywnością (choć leki nie są żywnością, przepisy dotyczące bezpieczeństwa materiałów są często analogiczne), a także z dyrektywami Unii Europejskiej dotyczącymi opakowań i odpadów opakowaniowych.

Technologie druku i znakowania opakowań farmaceutycznych

Produkcja opakowań na leki

Technologie druku i znakowania odgrywają kluczową rolę w produkcji opakowań na leki, zapewniając nie tylko estetykę, ale przede wszystkim niezbędne informacje i zabezpieczenia. Precyzja i czytelność nadruków są absolutnie fundamentalne, ponieważ zawierają one dane krytyczne dla pacjenta, takie jak nazwa leku, dawkowanie, numer serii, data ważności, skład, instrukcje stosowania oraz ostrzeżenia. Błąd w druku może mieć tragiczne konsekwencje, dlatego proces ten podlega ścisłej kontroli jakości na każdym etapie. W przemyśle farmaceutycznym stosuje się różnorodne techniki druku, dopasowane do specyfiki materiału opakowaniowego i wymagań dotyczących jakości oraz trwałości nadruku.

Najczęściej wykorzystywane metody druku na opakowaniach farmaceutycznych to:

- Druk offsetowy: Jest to jedna z najbardziej rozpowszechnionych technik druku płaskiego, stosowana głównie do drukowania na kartonach i papierze. Charakteryzuje się wysoką jakością obrazu, doskonałym odwzorowaniem kolorów i jest opłacalny przy dużych nakładach. Pozwala na uzyskanie bardzo szczegółowych grafik i drobnego tekstu.

- Druk fleksograficzny: Technika druku wypukłego, często wykorzystywana do drukowania na foliach, opakowaniach z tworzyw sztucznych oraz papierze. Jest elastyczny i pozwala na druk na nieregularnych powierzchniach. Jest to również metoda bardzo wydajna i szybka, idealna do drukowania dużych ilości opakowań, w tym także opakowań elastycznych.

- Druk głęboki (rotograwiurowy): Stosowany do drukowania na foliach i folii aluminiowej, często w produkcji opakowań elastycznych i blisterów. Zapewnia wysoką jakość druku, doskonałe odwzorowanie kolorów i jest bardzo trwały, co jest kluczowe dla zachowania informacji przez cały okres życia produktu.

- Druk cyfrowy: Choć tradycyjnie mniej popularny ze względu na koszty przy dużych seriach, druk cyfrowy zyskuje na znaczeniu, szczególnie w przypadku krótkich serii, opakowań personalizowanych czy drukowania kodów zmiennych. Jego zaletą jest szybkość wprowadzania zmian i możliwość druku na żądanie.

- Tampodruk: Specjalistyczna technika pozwalająca na znakowanie na trudnych, zakrzywionych lub nieregularnych powierzchniach, np. na niektórych rodzajach pojemników plastikowych czy ampułkach.

Oprócz standardowego druku, opakowania farmaceutyczne często wykorzystują techniki specjalne, takie jak tłoczenie, lakierowanie UV, laminowanie, hot-stamping czy drukowanie zabezpieczeń, na przykład kodów QR, kodów seryjnych (np. 2D Data Matrix) służących do śledzenia produktu w łańcuchu dystrybucji oraz weryfikacji autentyczności (np. zgodnie z wymogami dyrektywy FMD – Falsified Medicines Directive). Systemy kodowania i śledzenia mają na celu zapobieganie wprowadzaniu do obrotu podrobionych leków i zapewnienie bezpieczeństwa pacjentów. Druk informacji na opakowaniach musi być zgodny z wytycznymi regulatorów, a jego jakość jest nieustannie monitorowana.

Zabezpieczenia opakowań leków i ich rola w walce z podróbkami

Rynek farmaceutyczny od lat zmaga się z problemem podrabianych leków, które stanowią poważne zagrożenie dla zdrowia i życia pacjentów. Podrabiane preparaty mogą nie zawierać substancji czynnej, zawierać jej niewłaściwą ilość, szkodliwe zanieczyszczenia lub być po prostu produktem o niskiej jakości. Skuteczne opakowanie leku, wyposażone w odpowiednie zabezpieczenia, jest pierwszą i często najważniejszą linią obrony przed tym nielegalnym procederem. Producenci farmaceutyczni, we współpracy z wyspecjalizowanymi firmami opakowaniowymi, wdrażają szereg technologii, które utrudniają lub uniemożliwiają fałszerzom wprowadzenie do obiegu nieautentycznych produktów.

Do najczęściej stosowanych zabezpieczeń opakowań leków należą:

- Zabezpieczenia fizyczne: Obejmują one różnego rodzaju elementy, które utrudniają otwarcie opakowania bez pozostawienia śladu. Mogą to być plomby gwarancyjne, naklejki zabezpieczające z perforacją, specjalne zamknięcia typu „child-proof” (bezpieczne dla dzieci) lub „tamper-evident”, które po próbie otwarcia ulegają zniszczeniu lub deformacji.

- Zabezpieczenia graficzne: Są to elementy wizualne, które są trudne do skopiowania przez nieuprawnione podmioty. Należą do nich hologramy, mikrodruki (bardzo małe napisy widoczne tylko pod powiększeniem), gilosze (skomplikowane wzory graficzne), barwy zmienne optycznie (OVI – Optically Variable Ink), które zmieniają kolor w zależności od kąta patrzenia, czy specjalne lakierowanie z efektami.

- Zabezpieczenia identyfikacyjne i śledzące: To coraz ważniejszy element w walce z podróbkami. Obejmują one unikalne kody numeryczne lub alfanumeryczne, nadrukowane na opakowaniu, które pozwalają na jego jednoznaczną identyfikację w całym łańcuchu dystrybucji. Najczęściej stosowane są kody dwuwymiarowe (2D Data Matrix), które mogą zawierać wiele informacji, w tym numer seryjny, kod produktu i datę ważności. Systemy serializacji i agregacji, zgodne z przepisami, umożliwiają śledzenie każdego opakowania od producenta aż do apteki, co pozwala na szybkie wykrycie i wycofanie z obiegu podejrzanych produktów.

- Zabezpieczenia chemiczne i biologiczne: Choć rzadziej stosowane ze względu na koszty i specyfikę, mogą obejmować niewidoczne dla oka znaczniki, które ujawniają się dopiero pod wpływem specjalnego światła lub odczynnika.

Połączenie kilku rodzajów zabezpieczeń tworzy wielowarstwowy system ochrony, który znacząco podnosi poziom bezpieczeństwa opakowań farmaceutycznych. Dyrektywa Falsified Medicines Directive (FMD) w Unii Europejskiej nałożyła na producentów obowiązek implementacji zaawansowanych systemów serializacji i agregacji, które mają na celu skuteczne zapobieganie wprowadzaniu podrobionych leków do legalnego obrotu. Skuteczność tych zabezpieczeń zależy nie tylko od ich zaawansowania technologicznego, ale również od świadomości i edukacji zarówno profesjonalistów z branży farmaceutycznej, jak i samych pacjentów, którzy powinni zwracać uwagę na wszelkie nieprawidłowości w opakowaniu leku.

Regulacje prawne i normy jakościowe dotyczące produkcji opakowań na leki

Produkcja opakowań na leki jest ściśle regulowana przez szereg przepisów prawnych i norm jakościowych, które mają na celu zagwarantowanie bezpieczeństwa pacjentów, ochrony zdrowia publicznego oraz zapewnienie jakości i skuteczności produktów farmaceutycznych. Te rygorystyczne wymogi dotyczą każdego etapu procesu, od wyboru surowców, przez projektowanie i produkcję opakowań, aż po ich przechowywanie i transport. Niespełnienie tych standardów może prowadzić do poważnych konsekwencji prawnych, finansowych i wizerunkowych dla producentów opakowań i firm farmaceutycznych. Celem tych regulacji jest minimalizacja ryzyka związanego z produktami leczniczymi, które ze swojej natury są substancjami aktywnymi biologicznie i mogą stanowić zagrożenie, jeśli nie są odpowiednio chronione i oznakowane.

Kluczowe aspekty prawne i normatywne obejmują:

- Dobra Praktyka Wytwarzania (GMP – Good Manufacturing Practice): Jest to zestaw wytycznych, które określają minimalne standardy dotyczące produkcji, kontroli jakości i przechowywania produktów farmaceutycznych i ich opakowań. GMP dla opakowań farmaceutycznych kładzie nacisk na czystość środowiska produkcyjnego, kontrolę procesów, walidację metod, dokumentację i szkolenie personelu. Firmy produkujące opakowania dla sektora farmaceutycznego często podlegają audytom zgodności z zasadami GMP.

- Farmakopee: Narodowe i międzynarodowe farmakopee (np. Europejska Farmakopea – Ph. Eur., Farmakopea Stanów Zjednoczonych – USP) zawierają szczegółowe wymagania dotyczące materiałów opakowaniowych, które mają kontakt z produktami leczniczymi. Określają one dopuszczalne składniki, metody testowania ich czystości, bariery, oraz limity migracji substancji.

- Przepisy dotyczące materiałów mających kontakt z żywnością: Chociaż leki nie są żywnością, wiele przepisów dotyczących bezpieczeństwa materiałów opakowaniowych mających kontakt z żywnością jest stosowanych analogicznie do opakowań farmaceutycznych, szczególnie w zakresie dopuszczalnych substancji i limitów migracji. W UE kluczowe są rozporządzenia takie jak (WE) nr 1935/2004 i (UE) nr 10/2011.

- Dyrektywy i rozporządzenia dotyczące bezpieczeństwa produktów: W tym kontekście istotne są przepisy dotyczące bezpieczeństwa dzieci (np. zamknięcia „child-proof”) oraz przepisy dotyczące zapobiegania wprowadzaniu do obrotu podrobionych leków, jak wspomniana wcześniej dyrektywa FMD i jej implementacje krajowe, które wymagają serializacji i agregacji opakowań.

- Normy ISO: Wiele firm produkujących opakowania stosuje również normy ISO, takie jak ISO 9001 (system zarządzania jakością) czy ISO 13485 (system zarządzania jakością dla wyrobów medycznych, który często jest punktem odniesienia dla opakowań farmaceutycznych).

- Rozporządzenia dotyczące ochrony środowiska i odpadów opakowaniowych: Choć priorytetem jest bezpieczeństwo leku, producenci muszą również uwzględniać przepisy dotyczące zrównoważonego rozwoju, recyklingu i minimalizacji wpływu opakowań na środowisko.

Ścisłe przestrzeganie tych regulacji wymaga od producentów opakowań na leki ciągłego inwestowania w badania, rozwój, nowoczesne technologie oraz systemy kontroli jakości. Proces ten jest dynamiczny, a producenci muszą być na bieżąco z nowymi wytycznymi i zmianami w przepisach prawnych, aby móc sprostać tym wymaganiom i zapewnić bezpieczeństwo pacjentów.

Innowacje i przyszłość produkcji opakowań farmaceutycznych

Branża produkcji opakowań na leki nieustannie ewoluuje, napędzana potrzebą zwiększenia bezpieczeństwa pacjentów, poprawy efektywności terapii oraz odpowiedzi na globalne wyzwania, takie jak zrównoważony rozwój i cyfryzacja. Innowacje w tym sektorze koncentrują się na kilku kluczowych obszarach, które mają zrewolucjonizować sposób, w jaki leki są pakowane, dystrybuowane i stosowane. Jednym z najważniejszych kierunków rozwoju jest integracja opakowań z technologiami cyfrowymi, co otwiera nowe możliwości w zakresie monitorowania i interakcji z pacjentem.

Przyszłość produkcji opakowań farmaceutycznych kształtuje się w następujących obszarach:

- Inteligentne opakowania (Smart Packaging): Obejmują one opakowania wyposażone w technologie, które dostarczają dodatkowe informacje lub funkcje. Mogą to być wskaźniki temperatury, które monitorują warunki przechowywania leku i sygnalizują jego potencjalne uszkodzenie, wskaźniki autentyczności aktywowane przez skanowanie, czy nawet opakowania z wbudowanymi czujnikami, które mogą komunikować się z urządzeniami mobilnymi pacjenta. Inteligentne opakowania mogą również pomagać w przestrzeganiu zaleceń lekarskich, przypominając o dawkowaniu.

- Opakowania zintegrowane z terapią (Drug Delivery Systems): Coraz częściej opakowania są projektowane nie tylko do ochrony leku, ale także jako integralna część systemu jego podawania. Dotyczy to zwłaszcza urządzeń inhalacyjnych, wstrzykiwaczy czy systemów transdermalnych, gdzie opakowanie i urządzenie dawkowania są nierozłączne. Rozwój tych rozwiązań ma na celu poprawę precyzji dawkowania, wygody pacjenta i skuteczności leczenia.

- Zrównoważone materiały i procesy: W odpowiedzi na rosnącą świadomość ekologiczną, producenci intensywnie pracują nad wykorzystaniem materiałów biodegradowalnych, nadających się do recyklingu oraz pochodzących ze źródeł odnawialnych. Celem jest zmniejszenie śladu węglowego produkcji opakowań, przy jednoczesnym zachowaniu lub nawet poprawie ich właściwości barierowych i ochronnych. Poszukuje się alternatyw dla tradycyjnych plastików, takich jak biopolimery czy materiały na bazie celulozy.

- Zaawansowane zabezpieczenia i personalizacja: W walce z podróbkami rozwijane są jeszcze bardziej zaawansowane systemy zabezpieczeń, w tym wykorzystujące sztuczną inteligencję do analizy danych z serializacji i agregacji, a także technologie druku z elementami niewidocznymi dla oka, które można zweryfikować za pomocą specjalnych aplikacji mobilnych. Personalizacja opakowań, np. poprzez drukowanie unikalnych kodów dla każdego pacjenta, staje się również coraz bardziej realna.

- Automatyzacja i cyfryzacja produkcji: Wdrożenie zaawansowanych systemów automatyzacji, robotyki i sztucznej inteligencji w procesach produkcyjnych ma na celu zwiększenie precyzji, efektywności i redukcję błędów ludzkich. Cyfrowa transformacja obejmuje również zarządzanie danymi, śledzenie procesów w czasie rzeczywistym i optymalizację łańcucha dostaw.

Przyszłość produkcji opakowań na leki rysuje się jako dynamiczna i innowacyjna, gdzie technologia ściśle współpracuje z potrzebami pacjentów i wymogami regulacyjnymi. Celem jest stworzenie opakowań, które nie tylko chronią lek, ale także aktywnie wspierają proces leczenia, zapewniają bezpieczeństwo i przyczyniają się do budowania bardziej zrównoważonego świata.

„`