Konstruowanie i projektowanie maszyn to proces, który wymaga staranności oraz precyzyjnego podejścia na każdym etapie. Pierwszym krokiem jest zrozumienie potrzeb klienta oraz wymagań, jakie stawiane są przed maszyną. W tym etapie inżynierowie często przeprowadzają analizy rynku oraz badania dotyczące konkurencyjnych rozwiązań. Następnie następuje faza koncepcyjna, w której tworzone są wstępne szkice oraz modele 3D. Ważne jest, aby uwzględnić nie tylko funkcjonalność maszyny, ale także jej ergonomię oraz efektywność energetyczną. Kolejnym krokiem jest wybór odpowiednich materiałów, które będą miały wpływ na trwałość oraz wydajność urządzenia. Po zakończeniu fazy projektowania przychodzi czas na prototypowanie, gdzie powstaje pierwszy model maszyny. Prototyp jest testowany pod kątem wydajności oraz bezpieczeństwa, co pozwala na wprowadzenie ewentualnych poprawek przed rozpoczęciem produkcji seryjnej.

Jakie umiejętności są potrzebne do konstruowania i projektowania maszyn

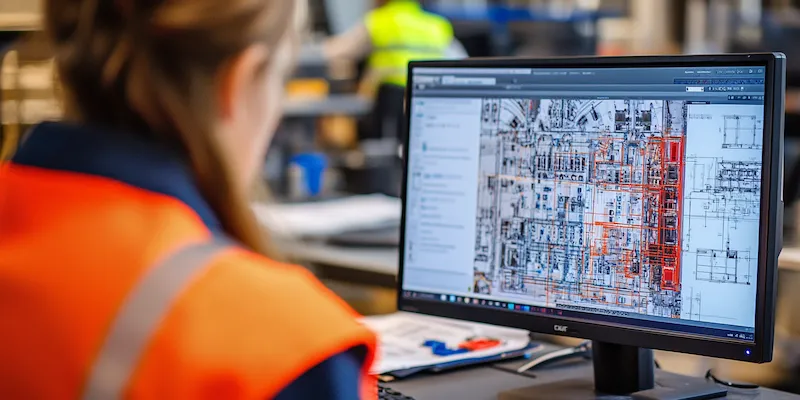

Aby skutecznie konstruować i projektować maszyny, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Kluczową kompetencją jest znajomość zasad mechaniki oraz dynamiki, które pozwalają na zrozumienie, jak różne elementy maszyny współdziałają ze sobą. Umiejętności w zakresie programowania CAD są również niezbędne, ponieważ większość projektów realizowana jest przy użyciu zaawansowanych narzędzi komputerowych. Inżynierowie powinni być również dobrze zaznajomieni z materiałoznawstwem, aby móc dobierać odpowiednie materiały do konstrukcji maszyn. Ponadto umiejętność pracy w zespole jest niezwykle ważna, ponieważ proces projektowania często wymaga współpracy z innymi specjalistami, takimi jak elektrycy czy informatycy. Komunikacja interpersonalna odgrywa kluczową rolę w przekazywaniu pomysłów oraz rozwiązywaniu problemów, które mogą pojawić się podczas pracy nad projektem.

Jakie technologie wspierają konstruowanie i projektowanie maszyn

Konstruowanie i projektowanie maszyn

Współczesne konstruowanie i projektowanie maszyn korzysta z wielu nowoczesnych technologii, które znacząco zwiększają efektywność tego procesu. Jednym z najważniejszych narzędzi są systemy CAD (Computer-Aided Design), które umożliwiają tworzenie precyzyjnych modeli 3D oraz symulacji działania maszyny jeszcze przed jej fizycznym wytworzeniem. Dzięki temu inżynierowie mogą szybko identyfikować potencjalne problemy i wprowadzać zmiany w projekcie bez konieczności budowy kosztownych prototypów. Kolejną istotną technologią są systemy CAM (Computer-Aided Manufacturing), które automatyzują proces produkcji na podstawie zaprojektowanych modeli CAD. Dodatkowo rosnącą popularnością cieszą się technologie druku 3D, które pozwalają na szybkie prototypowanie oraz produkcję skomplikowanych elementów o unikalnych kształtach. Warto również zwrócić uwagę na rozwój sztucznej inteligencji i uczenia maszynowego, które mogą wspierać procesy optymalizacji projektów oraz przewidywania awarii maszyn na podstawie analizy danych z czujników.

Jakie wyzwania stoją przed inżynierami w konstruowaniu i projektowaniu maszyn

Inżynierowie zajmujący się konstruowaniem i projektowaniem maszyn napotykają wiele wyzwań, które mogą wpłynąć na przebieg całego procesu. Jednym z głównych problemów jest konieczność dostosowywania projektów do zmieniających się norm prawnych oraz standardów bezpieczeństwa, co wymaga ciągłego śledzenia aktualnych przepisów i regulacji. Ponadto rosnące wymagania klientów dotyczące wydajności i efektywności energetycznej zmuszają inżynierów do poszukiwania innowacyjnych rozwiązań technologicznych. Wyzwanie stanowi również konieczność integracji różnych systemów technologicznych, co często wiąże się z problemami komunikacyjnymi między różnymi działami firmy. Dodatkowo inżynierowie muszą radzić sobie z ograniczeniami budżetowymi oraz czasowymi, co może prowadzić do stresu i presji w pracy. Zmieniające się warunki rynkowe również wpływają na proces projektowania, ponieważ inżynierowie muszą być elastyczni i gotowi na szybkie dostosowywanie swoich strategii do nowych okoliczności.

Jakie są najnowsze trendy w konstruowaniu i projektowaniu maszyn

W dzisiejszym świecie konstruowanie i projektowanie maszyn ewoluuje w szybkim tempie, a nowe trendy kształtują przyszłość branży. Jednym z najważniejszych kierunków rozwoju jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Wprowadzenie robotów przemysłowych do linii produkcyjnych staje się standardem, co umożliwia szybsze i bardziej precyzyjne wykonywanie zadań. Kolejnym istotnym trendem jest zastosowanie Internetu Rzeczy (IoT), który pozwala na zbieranie danych z maszyn w czasie rzeczywistym. Dzięki temu inżynierowie mogą monitorować wydajność urządzeń oraz przewidywać awarie, co przekłada się na mniejsze przestoje i wyższe zyski. Również rozwój technologii sztucznej inteligencji ma ogromny wpływ na projektowanie maszyn, umożliwiając tworzenie systemów, które uczą się na podstawie analizy danych i optymalizują swoje działanie. Warto również zauważyć rosnące zainteresowanie zrównoważonym rozwojem i ekologicznymi rozwiązaniami, co prowadzi do poszukiwania materiałów przyjaznych dla środowiska oraz efektywniejszych procesów produkcyjnych.

Jakie są kluczowe narzędzia wspierające konstruowanie i projektowanie maszyn

W konstruowaniu i projektowaniu maszyn istnieje wiele narzędzi, które wspierają inżynierów na różnych etapach pracy. Systemy CAD (Computer-Aided Design) są podstawowym narzędziem, które umożliwia tworzenie szczegółowych modeli 3D oraz rysunków technicznych. Dzięki nim inżynierowie mogą wizualizować swoje pomysły oraz przeprowadzać symulacje działania maszyny przed jej fizycznym wytworzeniem. Kolejnym istotnym narzędziem są programy do analizy elementów skończonych (FEA), które pozwalają na ocenę wytrzymałości konstrukcji oraz identyfikację potencjalnych miejsc awarii. Oprócz tego, oprogramowania CAM (Computer-Aided Manufacturing) automatyzują procesy produkcyjne, co przyspiesza realizację projektów. Warto również wspomnieć o narzędziach do zarządzania projektami, które pomagają w planowaniu działań oraz monitorowaniu postępów prac. Dzięki nim zespoły mogą lepiej koordynować swoje działania oraz efektywniej wykorzystać dostępne zasoby. Dodatkowo rosnąca popularność technologii druku 3D stwarza nowe możliwości prototypowania oraz produkcji skomplikowanych elementów, co znacząco wpływa na skrócenie czasu realizacji projektów.

Jakie są najczęstsze błędy popełniane w konstruowaniu i projektowaniu maszyn

Podczas konstruowania i projektowania maszyn inżynierowie często napotykają różnorodne pułapki, które mogą prowadzić do niepowodzeń w realizacji projektu. Jednym z najczęstszych błędów jest niedostateczne zrozumienie wymagań klienta oraz specyfikacji technicznych, co może skutkować stworzeniem maszyny, która nie spełnia oczekiwań użytkowników. Kolejnym problemem jest brak odpowiednich testów prototypów przed rozpoczęciem produkcji seryjnej, co może prowadzić do wykrycia poważnych usterek dopiero po wdrożeniu maszyny na rynek. Inżynierowie często również bagatelizują znaczenie dokumentacji technicznej, co może utrudnić późniejsze modyfikacje lub serwisowanie urządzenia. Ponadto nieodpowiedni dobór materiałów lub komponentów może prowadzić do obniżenia trwałości maszyny oraz jej wydajności. Warto także zwrócić uwagę na problemy związane z komunikacją w zespole projektowym; brak jasnych informacji między członkami zespołu może prowadzić do nieporozumień i opóźnień w realizacji projektu.

Jakie są zalety współpracy między różnymi specjalistami w konstruowaniu i projektowaniu maszyn

Współpraca między różnymi specjalistami jest kluczowym elementem efektywnego konstruowania i projektowania maszyn. Dzięki synergii wiedzy oraz doświadczenia ekspertów z różnych dziedzin możliwe jest osiągnięcie lepszych rezultatów niż w przypadku pracy indywidualnej. Inżynierowie mechanicy mogą współpracować z elektronikami, aby stworzyć maszyny o zaawansowanej automatyce, a specjaliści od oprogramowania mogą wspierać ich w integracji systemów sterujących. Taka współpraca pozwala na identyfikację potencjalnych problemów już na etapie projektowania, co znacznie zmniejsza ryzyko wystąpienia usterek podczas eksploatacji maszyny. Dodatkowo różnorodność perspektyw sprzyja innowacyjności; każdy specjalista wnosi swoje unikalne pomysły oraz rozwiązania, co może prowadzić do opracowania bardziej efektywnych konstrukcji. Wspólna praca nad projektem sprzyja także lepszemu zarządzaniu czasem oraz zasobami; dzięki jasnemu podziałowi ról każdy członek zespołu wie, jakie zadania ma do wykonania i kiedy powinny być one zakończone.

Jakie są przyszłe kierunki rozwoju konstruowania i projektowania maszyn

Przyszłość konstruowania i projektowania maszyn zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków będzie dalsza automatyzacja procesów produkcyjnych, która pozwoli na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Rozwój sztucznej inteligencji będzie miał ogromny wpływ na sposób projektowania maszyn; systemy oparte na AI będą mogły samodzielnie optymalizować procesy produkcyjne oraz przewidywać awarie na podstawie analizy danych z czujników zamontowanych w urządzeniach. Również Internet Rzeczy (IoT) stanie się standardem w branży; dzięki połączeniu maszyn z siecią możliwe będzie zbieranie danych w czasie rzeczywistym oraz ich analiza, co pozwoli na lepsze zarządzanie procesami produkcyjnymi. Zrównoważony rozwój stanie się priorytetem dla wielu firm; poszukiwanie ekologicznych materiałów oraz energooszczędnych rozwiązań będzie kluczowe dla przyszłych projektów.

Jakie są kluczowe czynniki wpływające na sukces w konstruowaniu i projektowaniu maszyn

W konstruowaniu i projektowaniu maszyn istnieje wiele czynników, które mogą decydować o sukcesie projektu. Przede wszystkim kluczowe jest zrozumienie potrzeb rynku oraz oczekiwań klientów, co pozwala na opracowanie rozwiązań, które będą odpowiadały na konkretne problemy. Ważnym aspektem jest także umiejętność pracy w zespole; współpraca między różnymi specjalistami z różnych dziedzin przyczynia się do lepszego wykorzystania dostępnych zasobów oraz wiedzy. Kolejnym czynnikiem jest elastyczność i zdolność do szybkiego dostosowywania się do zmieniających się warunków rynkowych oraz technologicznych. Inwestycja w nowoczesne technologie i narzędzia projektowe również ma ogromne znaczenie; wykorzystanie systemów CAD, CAM czy analizy elementów skończonych pozwala na tworzenie bardziej zaawansowanych i wydajnych konstrukcji. Ostatecznie, ciągłe doskonalenie umiejętności oraz śledzenie trendów w branży są niezbędne, aby pozostać konkurencyjnym na rynku.