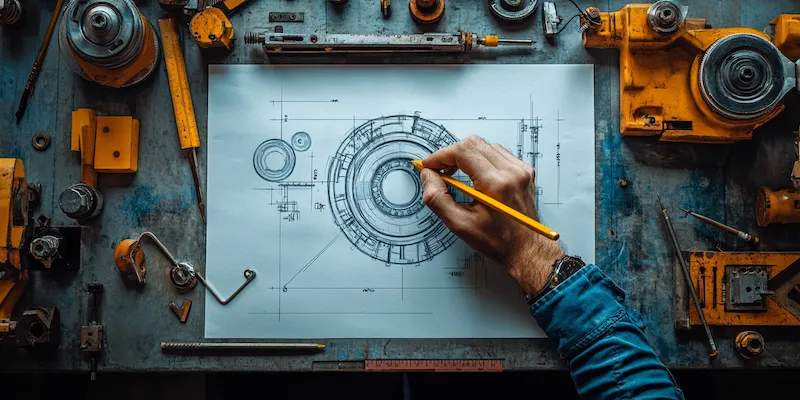

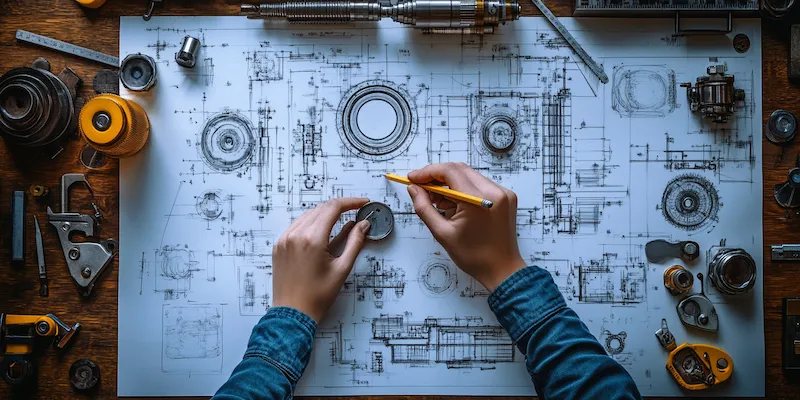

Projektowanie maszyn produkcyjnych to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz technologicznych. Kluczowym etapem jest analiza potrzeb klienta oraz specyfikacji produktu, który ma być wytwarzany. Na tym etapie inżynierowie muszą dokładnie zrozumieć wymagania dotyczące wydajności, jakości oraz kosztów produkcji. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzy się wstępne szkice oraz modele 3D maszyny. W tej fazie ważne jest również określenie materiałów, które będą użyte do budowy maszyny, co ma kluczowe znaczenie dla jej trwałości i funkcjonalności. Kolejnym krokiem jest wykonanie prototypu, który pozwala na przetestowanie wszystkich założeń projektowych w praktyce. Po zakończeniu testów i wprowadzeniu ewentualnych poprawek następuje faza produkcji seryjnej, która wymaga precyzyjnego planowania oraz organizacji pracy w zakładzie produkcyjnym.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

W dzisiejszych czasach budowa maszyn produkcyjnych opiera się na zaawansowanych technologiach, które znacząco zwiększają efektywność i precyzję produkcji. Jednym z kluczowych elementów jest wykorzystanie technologii CAD (Computer-Aided Design), która umożliwia inżynierom tworzenie szczegółowych modeli 3D oraz symulacji działania maszyny przed jej fizycznym zbudowaniem. Dzięki temu można szybko identyfikować potencjalne problemy i wprowadzać zmiany na etapie projektowania. Kolejną istotną technologią jest CAM (Computer-Aided Manufacturing), która pozwala na automatyzację procesów produkcyjnych poprzez sterowanie maszynami CNC (Computer Numerical Control). Dzięki temu możliwe jest osiągnięcie wysokiej precyzji obróbki materiałów oraz redukcja czasu produkcji. W ostatnich latach coraz większą rolę odgrywają także technologie druku 3D, które umożliwiają szybkie prototypowanie oraz produkcję skomplikowanych elementów maszyn bez potrzeby korzystania z tradycyjnych metod wytwarzania.

Jakie są najważniejsze aspekty ergonomii w projektowaniu maszyn

Projektowanie i budowa maszyn produkcyjnych

Ergonomia odgrywa kluczową rolę w projektowaniu maszyn produkcyjnych, ponieważ ma bezpośredni wpływ na komfort pracy operatorów oraz efektywność całego procesu produkcyjnego. Projektanci muszą uwzględnić różnorodne czynniki, takie jak wysokość stanowisk pracy, rozmieszczenie przycisków i dźwigni czy też dostępność narzędzi. Ważne jest, aby maszyny były dostosowane do potrzeb użytkowników, co może znacznie zmniejszyć ryzyko wystąpienia urazów oraz zmęczenia. Dobrze zaprojektowane stanowiska pracy powinny umożliwiać łatwy dostęp do wszystkich niezbędnych elementów maszyny, a także zapewniać odpowiednią przestrzeń do poruszania się. Warto również zwrócić uwagę na aspekty wizualne i akustyczne, takie jak oświetlenie czy poziom hałasu generowanego przez maszynę. Zastosowanie ergonomicznych rozwiązań nie tylko poprawia komfort pracy operatorów, ale także przyczynia się do zwiększenia wydajności produkcji oraz jakości wytwarzanych produktów.

Jakie są wyzwania związane z modernizacją istniejących maszyn produkcyjnych

Modernizacja istniejących maszyn produkcyjnych to proces pełen wyzwań, który wymaga starannego planowania i analizy. Jednym z głównych problemów jest ocena stanu technicznego maszyny oraz określenie zakresu prac modernizacyjnych. Wiele starszych urządzeń może być trudnych do modernizacji ze względu na brak dostępnych części zamiennych lub przestarzałe technologie. Ponadto modernizacja często wiąże się z koniecznością dostosowania maszyny do nowych standardów bezpieczeństwa oraz norm ekologicznych, co może wymagać znacznych inwestycji finansowych. Kolejnym wyzwaniem jest integracja nowoczesnych rozwiązań technologicznych z istniejącymi systemami produkcyjnymi. Często konieczne jest przeprowadzenie skomplikowanych prac związanych z programowaniem i kalibracją nowych komponentów, co może prowadzić do przestojów w produkcji. Ważne jest również szkolenie personelu obsługującego zmodernizowane maszyny, aby zapewnić ich prawidłowe działanie i maksymalną wydajność.

Jakie są korzyści z automatyzacji procesów w maszynach produkcyjnych

Automatyzacja procesów w maszynach produkcyjnych przynosi szereg korzyści, które mają kluczowe znaczenie dla zwiększenia efektywności i konkurencyjności przedsiębiorstw. Przede wszystkim automatyzacja pozwala na znaczną redukcję kosztów operacyjnych, ponieważ zmniejsza potrzebę zatrudniania dużej liczby pracowników do obsługi maszyn. Dzięki zastosowaniu robotów i systemów automatycznych można osiągnąć wyższą wydajność produkcji, co przekłada się na większą ilość wyprodukowanych jednostek w krótszym czasie. Automatyzacja przyczynia się również do poprawy jakości produktów, ponieważ maszyny działające w trybie automatycznym są mniej podatne na błędy ludzkie. Wprowadzenie nowoczesnych technologii umożliwia także zbieranie danych o procesie produkcyjnym, co pozwala na bieżąco monitorować jakość oraz wydajność i wprowadzać niezbędne korekty. Kolejną istotną korzyścią jest zwiększenie elastyczności produkcji, ponieważ nowoczesne maszyny mogą być łatwo dostosowywane do zmieniających się potrzeb rynku oraz różnorodnych zleceń.

Jakie są najnowsze trendy w projektowaniu maszyn produkcyjnych

W ostatnich latach projektowanie maszyn produkcyjnych ewoluuje pod wpływem wielu innowacyjnych trendów, które mają na celu zwiększenie efektywności i zrównoważonego rozwoju. Jednym z najważniejszych trendów jest integracja Internetu Rzeczy (IoT), która pozwala na połączenie maszyn z siecią, co umożliwia zbieranie danych w czasie rzeczywistym oraz zdalne monitorowanie ich pracy. Dzięki temu inżynierowie mogą szybko reagować na ewentualne awarie oraz optymalizować procesy produkcyjne. Kolejnym istotnym trendem jest rozwój sztucznej inteligencji (AI) i uczenia maszynowego, które umożliwiają analizę dużych zbiorów danych oraz podejmowanie decyzji opartych na algorytmach. Wprowadzenie tych technologii do projektowania maszyn pozwala na automatyczne dostosowywanie parametrów pracy do zmieniających się warunków produkcji. Również zrównoważony rozwój staje się coraz ważniejszym aspektem projektowania maszyn, co przejawia się w poszukiwaniu materiałów ekologicznych oraz energooszczędnych rozwiązań technologicznych.

Jakie są kluczowe czynniki wpływające na wybór maszyn produkcyjnych

Wybór odpowiednich maszyn produkcyjnych to kluczowy krok, który ma istotny wpływ na efektywność całego procesu produkcyjnego. Istnieje wiele czynników, które należy uwzględnić przy podejmowaniu decyzji o zakupie nowych urządzeń. Przede wszystkim należy określić wymagania dotyczące wydajności i jakości produktów, które będą wytwarzane. Warto również zwrócić uwagę na koszty zakupu oraz eksploatacji maszyny, ponieważ nie tylko cena zakupu, ale także koszty serwisowania i zużycia energii mają znaczenie dla rentowności inwestycji. Kolejnym istotnym czynnikiem jest dostępność części zamiennych oraz wsparcia technicznego ze strony producenta, co może być kluczowe dla zapewnienia ciągłości produkcji. Należy także brać pod uwagę elastyczność maszyny, czyli jej zdolność do dostosowywania się do różnych procesów produkcyjnych oraz zmieniających się potrzeb rynku.

Jakie są najczęstsze problemy podczas eksploatacji maszyn produkcyjnych

Eksploatacja maszyn produkcyjnych wiąże się z wieloma wyzwaniami i problemami, które mogą wpłynąć na efektywność całego procesu produkcyjnego. Jednym z najczęstszych problemów jest awaria sprzętu, która może prowadzić do przestojów w produkcji oraz strat finansowych. Aby zminimalizować ryzyko wystąpienia awarii, ważne jest regularne przeprowadzanie konserwacji oraz przeglądów technicznych maszyn. Innym istotnym problemem są błędy ludzkie, które mogą wynikać z niewłaściwego szkolenia operatorów lub braku doświadczenia w obsłudze skomplikowanych urządzeń. Dlatego tak ważne jest zapewnienie odpowiednich szkoleń oraz instrukcji obsługi dla personelu. Warto również zwrócić uwagę na kwestie związane z jakością surowców wykorzystywanych w procesie produkcyjnym, ponieważ ich niska jakość może prowadzić do problemów z finalnym produktem oraz zwiększenia kosztów reklamacji.

Jakie umiejętności są niezbędne dla inżynierów zajmujących się projektowaniem maszyn

Inżynierowie zajmujący się projektowaniem maszyn produkcyjnych muszą posiadać szereg umiejętności technicznych oraz interpersonalnych, które są niezbędne do skutecznego wykonywania swojej pracy. Przede wszystkim powinni mieć solidną wiedzę z zakresu mechaniki, elektroniki oraz automatyki, co pozwala im na tworzenie innowacyjnych rozwiązań technologicznych. Umiejętność posługiwania się programami CAD/CAM jest równie istotna, ponieważ umożliwia tworzenie dokładnych modeli 3D oraz symulacji działania maszyny przed jej fizycznym zbudowaniem. Inżynierowie powinni także znać zasady ergonomii i bezpieczeństwa pracy, aby projektowane maszyny były komfortowe i bezpieczne dla operatorów. Ponadto umiejętności analityczne są kluczowe dla oceny efektywności projektowanych rozwiązań oraz identyfikacji potencjalnych problemów już na etapie koncepcji. Ważne są również umiejętności komunikacyjne i współpracy zespołowej, ponieważ projektowanie maszyn często wymaga współpracy z innymi specjalistami oraz klientami.

Jakie są przyszłościowe kierunki rozwoju technologii w budowie maszyn

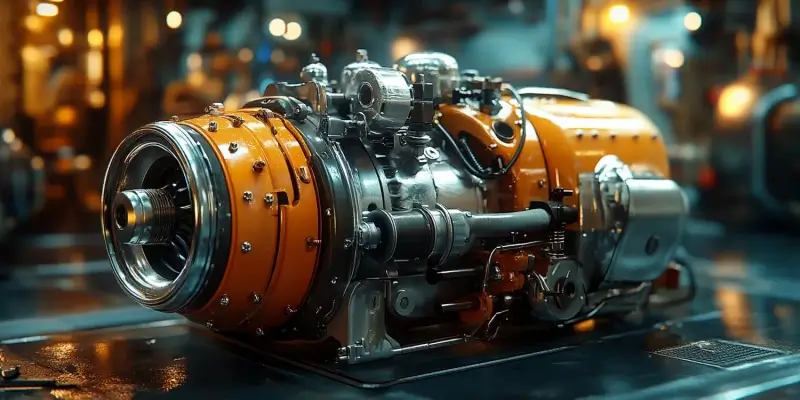

Przyszłość technologii w budowie maszyn produkcyjnych zapowiada się niezwykle obiecująco dzięki dynamicznemu rozwojowi innowacyjnych rozwiązań. Jednym z kluczowych kierunków jest dalsza integracja sztucznej inteligencji i uczenia maszynowego w procesach projektowania i eksploatacji urządzeń. Dzięki tym technologiom możliwe będzie automatyczne dostosowywanie parametrów pracy maszyny do zmieniających się warunków produkcji oraz prognozowanie potencjalnych awarii jeszcze przed ich wystąpieniem. Również rozwój robotyki przemysłowej będzie miał ogromny wpływ na przyszłość budowy maszyn – coraz bardziej zaawansowane roboty będą mogły wykonywać skomplikowane zadania manualne z większą precyzją i szybkością niż ludzie. Kolejnym interesującym kierunkiem jest wykorzystanie materiałów kompozytowych i nanotechnologii w konstrukcji maszyn, co pozwoli na uzyskanie lżejszych i bardziej wytrzymałych komponentów. Zrównoważony rozwój stanie się również priorytetem – technologie związane z recyklingiem materiałów oraz energooszczędnymi rozwiązaniami będą odgrywały coraz większą rolę w projektowaniu nowych urządzeń przemysłowych.